1. Procesbeschrijving

1.1. Inleiding

Wervelbedovens worden reeds tientallen jaren gebruikt en werden oorspronkelijk toegepast in de olie-industrie. Deze verbrandingstechniek biedt echter ook heel wat mogelijkheden voor de verwerking van bepaalde afvalstromen. Een wervelbedoven is geschikt voor de verbranding van vaste afvalstoffen en afvalstoffen met hoog watergehalte (bv. industrieel slib of waterzuiveringsslib). Door menging met vaste afvalstoffen kunnen ook vloeistoffen verwerkt worden.

In Vlaanderen zijn een aantal voorbeelden gekend van wervelbedovens, zowel voor de verbranding van slib (Aquafin, Brugge) als voor de verbranding van zowel slib en hoogcalorisch afval (bv. SLECO nv, Beveren en Stora Enso, Gent).

1.2. Werkingsprincipe

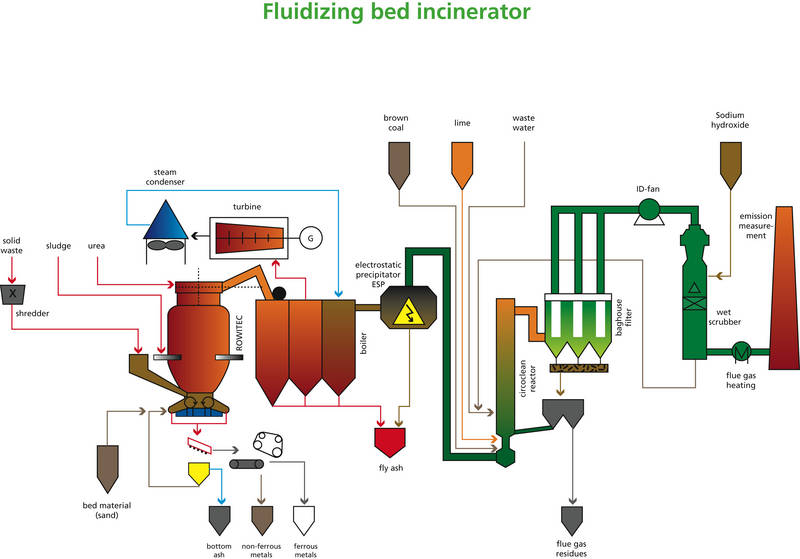

Wervelbedovens steunen op het inblazen van een luchtstroom door een laag zand, zodanig dat het zand wordt opgewerveld. De snelheid van de luchttoevoer wordt voldoende hoog gekozen dat het zand zich niet meer als een vaste stof maar als een fluïdum gedraagt. Aan de hand van schroeven wordt het afval vanuit de bunker bovenaan het wervelbed toegevoerd. Het ondergaat door de turbulentie een intensieve menging met het zand, waarbij een goede warmteoverdracht plaatsgrijpt. De organische fractie van het afval vergast hierdoor en ontbrandt vervolgens. Vliegassen worden met de rookgassen meegevoerd. Bodemassen bezinken in het bed en worden door continue of discontinue zeven uit het zand verwijderd. De efficiënte warmteoverdracht die in het wervelbed plaatsvindt, resulteert in een goede uitbrand. Boven het wervelbed wordt secundaire lucht ingeblazen. De rookgassen worden via de naverbrandingskamer naar de stoomketel gevoerd.

De temperatuur in het wervelbed bedraagt typisch 850-950 °C. Hogere waarden zijn niet mogelijk, door het risico op sinteren en smelten van het zand. De snelheid van de luchtstroom die doorheen het zandbed wordt gejaagd ligt tussen 2-5 m/s. De retentietijd in de verbrandingszone bedraagt minstens 2 seconden. De stoomketel werkt typisch op een temperatuur van 400 of 500 °C en een maximale druk van 5-9 MPa, afhankelijk van het wervelbedtype.

In principe is een wervelbed een goed te sturen reactor, met een snelle responstijd. Dit maakt een nauwkeurige regeling van de temperatuur en een stabiele thermische werking mogelijk. Hierdoor is een wervelbed geschikt voor de verbranding van mengsels van afvalstoffen, zowel voor combinaties van vaste en vloeibare stromen als hoog-calorische en laag-calorische stromen. De thermische capaciteit van een wervelbedoven ligt hoger dan een klassieke roosteroven. Afhankelijk van het type wervelbedoven kan de calorische waarde van de input 6-30 GJ/ton bedragen.

Knelpunten vormen metalen met een laag smeltpunt (Al, Sn, Pb) en componenten die het smeltpunt van het zand verlagen. Deze worden bij voorkeur in de input beperkt. Gezien het werkingsprincipe vergt de techniek enige voorbehandeling, namelijk verwijdering van ferrometalen en verkleinen (< 5-30 cm) voor vaste stoffen en een mechanische ontwatering voor slib.

Figuur 1. Schematische weergave van een wervelbedoven (Indaver).

Er kunnen drie types van wervelbedovens worden onderscheiden: Bubbling Fluidised Bed (BFB), Circulating Fluidised Bed (CFB) en Rotating Fluidised Bed (RFB).

Een BFB heeft een toevoersnelheid die juist voldoende is voor fluïdisatie van het zandbed. Het zandbed krijgt hierdoor het uitzicht van een kokende vloeistof. Het betreft een oude en beproefde techniek. Deze wordt hoofdzakelijk voor verbranding van RWZI-slib (na mechanische ontwatering) en steenkool ingezet. De techniek is ook geschikt voor de verbranding van onbehandeld hout. De calorische waarde van de input dient lager te zijn dan 14 GJ/ton. Voor monostromen kan deze bovengrens opgedreven worden tot 20 GJ/ton. Een voorbeeld van enkele procesparameters voor deze techniek zijn weergegeven in Tabel 1.

Tabel 1. Voorbeeld van procesparameters voor wervelbedovens (BFB) (EIPPCB, 2006).

|

Parameter |

Units |

Value |

|---|---|---|

|

Steam load |

kg/m²h |

300-600 |

|

Feed air amount |

Nm³/m²h |

1000-1600 |

|

Heat turnover |

GJ/m³h |

3-5 |

|

Final incineration temperature |

°C |

850-950 |

|

Residence time, open space and afterburner zone |

seconds |

> 2 |

|

Preheating of atmospheric oxygen |

°C |

400-600 |

Bij een CFB wordt de toevoersnelheid van de verbrandingslucht zodanig opgedreven, dat een deel van het zand continu aan de bovenzijde van de oven wordt afgevoerd. Een CFB is een smalle constructie, waardoor het zandbed een grote stofwolk vormt. Het afgevoerde zand wordt afgescheiden in een cycloon. Het zand wordt na afzeving van de ongewenste delen terug naar de bodem van de oven gerecirculeerd. De CFB-techniek is afkomstig uit de energiesector (biomassacentrales) en de papierindustrie (pulpverbranding) en wordt veelvuldig gebruikt. De configuratie laat door sturing van de dichtheid van de zandwolk een grote warmteafvoer toe, waardoor een CFB bijzonder geschikt is voor de verbranding van relatief hoogcalorische mengsels of monostromen (tot 30 GJ/ton).

In een RFB wordt het wervelende zand door een gerichte, hogere toevoer van lucht in bepaalde zones onder het zandbed omgegooid. De primaire luchtinvoer is ongelijk verdeeld over de doorsnede van het bed. Naast het kokend gedrag van het zand wordt hierdoor eveneens een circulatie in het gehele zandbed veroorzaakt. Het zand wordt van het midden naar de zijkant geworpen. Een deel van het zand wordt continu afgevoerd en kan na behandeling (metaalafscheiding, zeven) terug naar de oven worden gestuurd. Het RFB is als alternatief voor de roosteroven, voor de verbranding van huishoudelijk afval, ontwikkeld. De techniek is bruikbaar met een beperkte voorbehandeling. De calorische waarde van de input dient beperkt te worden tot ongeveer 14 GJ/ton.

1.3. Energierecuperatie

De warmte die vrijkomt bij de verbranding, wordt gerecupereerd in een stoomketel. Door de warmte die vrijkomt van de koeling van de rookgassen in de stoomketels, wordt het voedingswater omgezet in stoom. De stoom wordt meestal gebruikt voor elektriciteitsproductie aan de hand van een stoomturbine. Deze elektriciteit kan dienen voor eigen behoeften of wordt op het elektriciteitsnet geplaatst. De vrijgekomen energie kan echter ook ingezet worden als proceswarmte voor eigen behoefte of als verwarming voor externe afnemers.

In de installatie van Sleco nv bijvoorbeeld werd er in 2011 ongeveer 24% van de geproduceerde elektriciteit ingezet voor eigen gebruik. Het overige deel werd op het openbare net gezet voor extern gebruik.

1.4. Rookgasreiniging

De verbranding genereert rookgassen. De karakteristieken zijn sterk afhankelijk van de verwerkte afvalstof. Algemeen kan gesteld worden dat de stabiele thermische werking en de goede menging van de brandstof en de luchttoevoer die wervelbedverbranding kenmerkt, resulteert in relatief lage concentraties aan NOx, CO en CxHy.

De minimale rookgaszuivering bestaat uit stofverwijdering door middel van een elektrofilter. Afhankelijk van het type afvalstof dat verbrand wordt en de emissiegrenswaarden die bereikt moeten worden, kan de rookgaszuivering uitgebreid worden. Typische luchtzuiveringstechnieken die worden toegepast zijn natte gaswassing, deNOx-installatie, mouwenfilter en actief kool injectie. Voor een technische beschrijving van deze technieken verwijzen we naar LUSS-tool (luchtzuiveringstechnieken) op de EMIS website.

2. Milieuaspecten en energie

Afvalwater kan onder meer ontstaan bij de zuivering van de rookgassen. De hoeveelheid en de kwaliteit hangen af van de gebruikte techniek. Vaak is het mogelijk het afvalwater te hergebruiken in het zuiveringsproces waardoor de installatie lozingsvrij kan functioneren.

Bij de verbranding ontstaan een aantal vaste afvalstoffen: bodem- en vliegassen en het residu van de rookgasreiniging. De bodemassen en vliegassen bevatten het grootste deel van de anorganische fractie (inerten en metalen), die in het afval aanwezig zijn. Het gehalte hangt af van de samenstelling van de asrest van het afval (laag voor hout, sterk variërend voor kunststoffen). Door de hoge gassnelheid, vooral in een CFB, is in vergelijking met verbranding in een roosteroven de hoeveelheid bodemassen lager en die van vliegassen daarentegen hoger. Het aandeel van beide fracties kan in een CFB ongeveer gelijk zijn. In de wervelbedovens van SLECO nv bestond in 2012 de fractie van vliegassen, bodemassen en rookgasreinigingsresidu’s uit respectievelijk 14%, 6% en 3% van het gewicht van de aangevoerde afvalstoffen. Vliegassen worden, na immobilisatie, gestort. Bodemassen kunnen verder opgewerkt worden. Dit houdt in dat ze door een opeenvolging van breek-, was- en zeefprocessen in maximaal valoriseerbare fracties gescheiden worden. In de praktijk gaat het om ferro- en non ferro-metalen (recyclage), een fijne fractie (storten) en een grove fractie (recyclage als bouwstof). Zoniet worden de bodemassen gestort.

De verbranding in een wervelbedoven genereert rookgassen. De rookgaskarakteristieken hangen samen met het type afval en met de processturing. Algemeen kan gesteld worden dat de stabiele thermische werking en de goede menging van het afval en de luchttoevoer die wervelbedverbranding kenmerkt, resulteert in relatief lage concentraties aan NOx, CO en CxHy. Door de relatief lagere temperaturen in een wervelbedoven in vergelijking met een roosteroven, zal ook het aandeel zware metalen in de rookgassen (en bijgevolg in de residuen van de reiniging) in het algemeen lager zijn (EIPPCB, 2006). In functie van het type afval en de te behalen emissiegrenswaarden, dienen de rookgassen gezuiverd te worden. Verschillende technieken en combinaties worden in de praktijk toegepast. De minimale rookgaszuivering bestaat uit stofverwijdering door middel van een elektrofilter. De rookgaszuivering kan uitgebreid worden met (een combinatie van) verschillende bijkomende technieken. Typische luchtzuiveringstechnieken die worden toegepast zijn natte gaswassing, deNOx-installatie, mouwenfilter en actief kool injectie. Voor een technische beschrijving van deze technieken verwijzen we naar LUSS-tool (luchtzuiveringstechnieken) op de EMIS website.

3. Kosten

Geen recente informatie over tarieven gekend.

4. Referenties

- EEA, 2013. Fact Sheet – Incineration of hazardous waste (draft). European Environment Agency.

- EIPPCB, 2006. Best Available Techniques Reference Document on Waste Incineration. European IPPC Bureau.

- Indaver. www.indaver.be

- OVAM, 2010. Tarieven en capaciteiten voor storten en verbranden - Actualisatie tot 2008, evolutie en prognose.

- OVAM, 2013. Tarieven en capaciteiten voor storten en verbranden - Actualisatie tot 2012.