1. Procesbeschrijving

1.1. Inleiding

Vergassing is oorspronkelijk ontwikkeld voor de productie van stadsgas uit steenkool. Nadien werden kleinschalige houtvergassers gebouwd om het gebrek aan benzine op te vangen. Later werd vooral gedacht aan de vergassing van biomassa en steenkool. Geleidelijk aan is de interesse als verwerkingstechniek voor afval gegroeid. Een aantal processen zijn op commerciële schaal beschikbaar.

Vergassing is in principe geschikt voor de verwerking van een breed gamma aan organische afvalstoffen, waaronder gemengd kunststofafval, plantaardig afval, houtafval, afvalolie, zuiveringsslib, shredder afval, huishoudelijk afval.

1.2. Werkingsprincipe

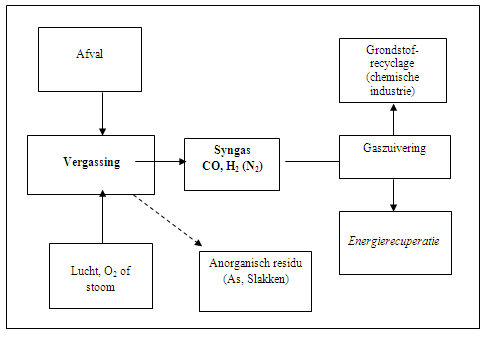

Vergassing is een thermisch proces waarbij het organisch materiaal maximaal wordt omgezet in een gasvormige fase (syngas). Deze omzetting gebeurt door een partiële verbranding/oxydatie van de aanwezige koolstof. Als zodanig kan vergassing, op basis van de luchttoevoer, gesitueerd worden tussen pyrolyse en verbranding.

Door de thermische kraking van de afvalstoffen wordt een mengsel van voornamelijk CO, CO2, H2, CH4, N2, H2O en kleine hoeveelheden hogere koolwaterstoffen gevormd. De gasfractie kan verbrand worden, met energierecuperatie, of kan als grondstof ingezet worden in de chemische industrie. Afhankelijk van het beoogde gebruik dienen de verontreinigingen (stof en roet/teerachtigen) uit het syngas verwijderd te worden.

De inbreng van de substochiometrische hoeveelheid zuurstof kan gebeuren onder de vorm van lucht, zuivere zuurstof of stoom. Het gebruik van lucht heeft uiteraard de laagste werkingskosten, maar geeft door de verdunning met de aanwezige stikstof een armere gasfase:

- 4 – 8 MJ/Nm3 bij vergassing met lucht;

- 10 – 15 MJ/Nm3 bij vergassing met zuurstof.

Anorganische stoffen blijven als residu achter. In sommige processen worden metalen en inerten op hoge temperatuur van elkaar gescheiden door decantatie.

De temperaturen die voor vergassing gebruikt worden, liggen tussen 750 en 1.400 0C. Om een maximale conversie van het organisch en een minimaal teergehalte in het gevormde syngas te bekomen, wordt de temperatuur in principe zo hoog mogelijk gekozen. Er bestaan echter een aantal factoren die de verwerkingstemperatuur limiteren:

- Het optreden van sintering bij gebruik van afvalstoffen met een hoog asgehalte;

- De maximaal aanvaardbare temperatuur van het syngas, afhankelijk van de samenstelling;

- De warmtebestendigheid van de gebruikte materialen.

Figuur 1. Schematische voorstelling van het vergassingsproces.

Vergassing kan uitgevoerd worden in verschillende reactortypes:

- Vast-bed-reactoren: met verschillende mogelijkheden voor toevoer van het vergassingsmedium:

- In meestroom;

- In tegenstroom;

- In dwarsstroom;

- Wervelbedreactoren: hierbij wordt afval in een heet (zand)bed gebracht, dat met behulp van het vergassingsmedium in beweging wordt gehouden. Er worden twee subcategorieen onderscheiden:

- bubbling fluidised bed (BFB);

- circulating fluidised bed (CFB);

- Bewegend-bed-reactoren;

- Draaitrommelreactoren.

In de praktijk worden de vast-bed- en de wervelbedreactoren het meest gebruikt voor vergassing van vaste stoffen, respectievelijk voor eerder kleinschalige en grootschalige toepassingen. In een vast-bed-reactor kunnen een 5-tal zones onderscheiden worden: droogzone, ontgassingszone, vergassingszone, verbrandingszone en aszone. Een wervelbedreactor heeft door de turbulente en veel homogener karakter.

In een aantal processen wordt gebruikt gemaakt van een combinatie van pyrolyse en vergassing.

1.3. Energierecuperatie

Een vergasser vergt energie voor de opstart van de partiële oxidatie en het op peil houden van de reactortemperatuur. Daarnaast kunnen in sommige processen de aanmaak van zuurstof en de scheiding/verglazing van het residu een belangrijk energieverbruik vertegenwoordigen.

Energie kan teruggewonnen worden door verbranding van de gasfractie. Het energetisch rendement hangt sterk af van de techniek.

2. Milieuaspecten en energie

Afvalwater kan ontstaan bij wassing van het syngas en eventueel bij koeling van het residu.

Luchtemissies ontstaan enkel bij verdere verwerking van het syngas. Het rookgasdebiet van vergassing + verbranding kan tot een factor 3 lager liggen dan het debiet van onmiddellijke verbranding. Voor de verbranding van het syngas kan een low NOx-brander gebruikt worden, waardoor ook lagere stikstofemissies mogelijk zijn.

Vergassing leidt ook tot residu’s. De hoeveelheid hangt af van de asrest van de input. Bij vergassing op hoge temperaturen krijgt het residu een verglaasd karakter. De eindbestemming van het residu (storten/hergebruik) hangt af van de karakteristieken. Verglazing van het residu, wat in sommige processen optreedt, resulteert normalerwijze in een beperkte uitloogbaarheid van metalen.

3. Kosten

De investering in een installatie voor vergassing + verbranding van huishoudelijk afval ligt gelijk of hoger dan de investering in een roosteroven met identieke verwerkingscapaciteit. Het verschil bedraagt, afhankelijk van de complexiteit van het vergassingsproces, een factor 1,05 – 1,5.

4. Referenties

- EEA, 2013. Fact Sheet – Incineration of hazardous waste (draft). European Environment Agency.

- EIPPCB, 2006. Best Available Techniques Reference Document on Waste Incineration. European IPPC Bureau.

- Pyrolysis & gasification of waste: a worldwide business review, Juniper Consultancy Services, ISBN 0-9534305-8-8, 2000