1. Procesbeschrijving

1.1. Inleiding

De verbranding van houtafval of houtige restfracties in stookinstallaties is een gangbare verwerkingstechniek. Op deze manier wordt de calorische warmte van het hout gerecupereerd in de vorm van hete rookgassen (voor droogprocessen), warm water, stoom of thermische olie en wordt bespaard op de verbranding van fossiele brandstoffen. De stromen die hier in aanmerking komen zijn bijvoorbeeld houtafval (stukhout, spaanders, schaafsel, resten van GFT en groenafval, vloerbedekkingsmateriaal, etc.

Voor het verbranden van vaste hernieuwbare brandstoffen zoals houtafval zijn verschillende technieken beschikbaar. Typisch voor deze industriële verbranding is de automatisatie van de voeding van de brandstof en asafvoer en de toepassing van zuig-trekventilatie en luchttoevoer. Dit leidt tot belangrijke voordelen op onder andere milieutechnisch vlak omwille van de hoge continuïteit van de verbranding en mogelijkheden voor het verbeteren van de luchtverdeling.

1.2. Werkingsprincipe

De verbranding van hout, en van vaste stoffen in het algemeen, is een complexe opeenvolging van processen. Volgende stappen kunnen onderscheiden worden:

- Opwarming en droging;

- Ontgassing en pyrolyse van het hout;

- Verbranding van de pyrolyse-gassen;

- Verbranding van de vaste pyrolyse-resten (houtskool).

Het ontwerp van de verbrandingsinstallatie hangt af van het type en de vorm van de gebruikte brandstof, de stookwaarde, het asgehalte, het vochtgehalte en de boilertoepassing. Bij roosterverbranding vindt de verbranding van de brandstof plaats op een rooster. Er worden twee typen van roosterverbranding onderscheiden: vast- en bewegend rooster. Om een volledige verbranding te verkrijgen is het van belang dat de brandstof homogeen verdeeld is over het roosteroppervlak. Er kunnen verschillende typen van systemen worden onderscheiden bij roosterverbranding (Goovaerts et al., 2009):

a. Trappen rooster

De brandstof wordt via techters op een bewegend trappenrooster gebracht. De beweging van de roosters zorgen voor het omwoelen en het transport van de brandstof. De brandstof doorloopt achtereenvolgens verschillende fasen: drogen, pyrolyse, vergassen en ten slotte verbranding. De primaire lucht wordt onderaan door het rooster toegevoegd. De secundaire lucht wordt boven de vlammen ingeblazen om een goede uitbrand te verzekeren. In dit type ovens kunnen grote stukken integraal worden verbrand. Roostersystemen zijn uitermate geschikt voor verbranden van houtachtige grovere biomassa met een hoog vochtpercentage (afhankelijk van de uitvoering tot 40-65% op natte basis) in systemen tot ongeveer 80 MWth.

b. Onderschroefstoker

Bij een onderschroefstoker wordt de brandstof via een schroef onderaan in de vuurhaard gebracht. Rond de vuurhaard bevinden zich vaste roosters waardoor primaire lucht wordt aangevoerd. Door de aanvoer van onderaan wordt de brandstof langzaam opgestuwd. De van onder aangevoerde brandstof wordt langzaam opgewarmd. Aan de oppervlakte van het brandstof bed stijgt de temperatuur zodat er vergassing optreedt. De gevormde gassen mengen zich met de lucht boven het brandstofbed en ontsteken door de hoge temperatuur aldaar. De verkoolde brandstof komt aan de oppervlakte eveneens in aanraking met zuurstof, vergast en verbrandt. Door toevoeging van secundaire lucht boven het brandstof bed krijgt men een volledige verbranding. Een onderschroefstoker is geschikt voor het verbranden van versnipperd hout, spanen en in beperkte mate voor houtpellets en houtstof. De minimale en maximale stukgrootte van het materiaal dat kan worden verwerkt is beperkt. Ook het asgehalte en assamenstelling zijn beperkende factoren voor dit type installatie. Brandstoffen met een hoog asgehalte en/of assen met een laag smeltpunt zijn niet geschikt voor dit type installatie. De grootte van dit type installatie is technisch beperkt tot 5 MWth.

c. ‘Spreader stoker’

Bij ‘spreader stokers’ wordt de brandstof pneumatisch naar de verbrandingszone getransporteerd en op het rooster gebracht. Voor poederachtige fracties wordt indien nodig gebruik gemaakt van mondstukken. De fijnste fracties verbranden wanneer ze door de lucht zweven. De zwaardere fractie verdeelt zich gelijkmatig over het rooster, en vormt zo een laag die snel kan verbranden. Het rooster zelf beweegt langzaam in de richting van de ketel. Ongeveer de helft van de verbrandingslucht wordt als primaire lucht toegevoegd via kleine mondstukjes in het rooster. De secundaire lucht wordt in de verbrandingszone ingebracht. De mondstukjes voor de secundaire lucht zijn zo geplaatst dat een efficiënte menging van lucht en verbrandingsgassen verzekerd is. In tegenstelling tot een bewegend rooster kunnen bij dit type van verbranding geen verschillende zones op het rooster onderscheiden worden (drogen, pyrolyseren, vergassen, verbranden). De verbranding gebeurt vrij gelijkmatig over het rooster. Een spreader stoker is geschikt voor de verbranding van alle types van vaste hernieuwbare brandstoffen. Er is ervaring met het systeem op houtchips, houtstof, houtafval, schors, kippenmest, chamignoncompost en diermeel. Dit type van installaties bevinden zich in een range van 10 tot 100 MWth.

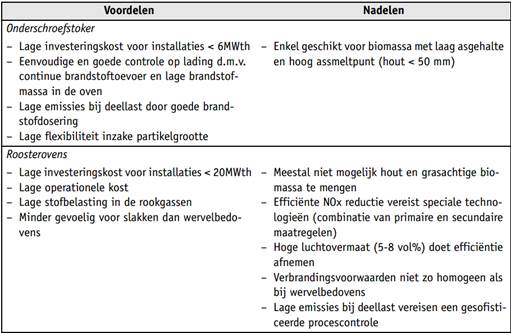

Tabel 1 geeft een overzicht van enkele voor- en nadelen van een onderschroefstoker en roosterovens.

Tabel 1. Overzicht voor- en nadelen en toepassinggebieden voor verschillende verbrandingstechnologieën voor vaste biomassa (Goovaerts et al., 2009).

2. Milieuaspecten en energie

Over het algemeen kunnen de emissies van verbranding verdeeld worden in (i) emissies beïnvloed door de verbrandingstechnologie en procescondities en (ii) emissies die beïnvloed worden door de brandstofsamenstelling.

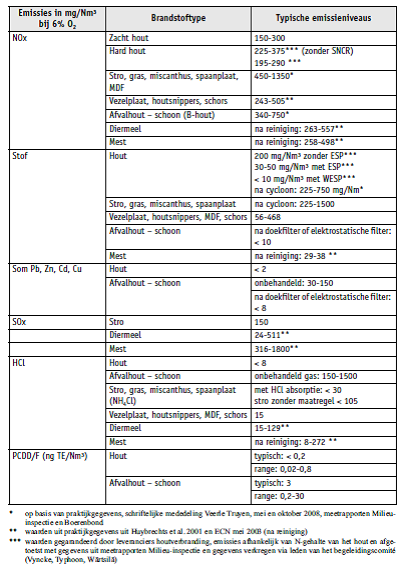

In onderstaande tabel wordt een overzicht gegeven van de minimum- en maximumwaarden teruggevonden in de literatuur en meetrapporten voor de belangrijkste parameters: NOx, stof en zware metalen, SOx, HCl en dioxines.

Tabel 2. Overzicht van de minimum- en maximum- emissiewaarden van in de literatuur en meetrapporten beschikbare emissiegegevens: vergelijking tussen verschillende vaste hernieuwbare brandstoffen (Goovaerts et al., 2009).

Er kunnen verschillende, doch beperkte, afvalwaterstromen vrijkomen bij het verbranden van hernieuwbare brandstoffen:

- afvalwater afkomstig van de afwatering van de hernieuwbare brandstofopslagplaats;

- oppervlaktewater van het bedrijfsterrein;

- condensaat van de drooginstallatie;

- condensaatstromen van rookgascondensatie;

- afvalwater uit de boiler.

De verontreinigingen in deze afvalwaterstromen geven geen problemen.

Een belangrijk aspect van de houtverbranding is een gelijkmatige inbreng van de primaire en secundaire lucht over de vuurhaard en een goede sturing ervan. Zowel te hoge als te lage debieten hebben een negatief effect op de verbranding. Emissies kunnen beperkt worden door een optimale regeling van de voeding/luchtverhouding en de temperatuur.

De sturing van de installatie is eenvoudiger naarmate:

- De granulometrie van de input homogeen en constant is;

- De vochtigheid constant en zo laag mogelijk is;

- De installatie continu werkt. Een hout-gevoede stookinstallatie is met andere woorden het meest geschikt voor de invulling van de basislast.

Indien noodzakelijk kan de rookgasbehandeling, die voor verwijdering stof typisch uit een multicycloon bestaat, aangevuld worden met andere zuiveringstechnieken.

Voor een overzicht van mogelijke milieubeschermende maatregelen verwijzen we naar Goovaerts (2009) en naar de LUSS-tool (luchtzuiveringstechnieken) op de EMIS website.

3. Kosten

De investering in een installatie voor verbranding van (rest)hout is sterk afhankelijk van de vereiste capaciteit, het type resthout, de te bereiken emissiegrenswaarden en andere parameters.

4. Referenties

- EIPPCB, 2006. Best Available Techniques Reference Document on Waste Incineration. European IPPC Bureau.

- Goovaerts, L., Van der Linden, A., Moorkens, I., Vrancken, K., 2009. Beste Beschikbare Technieken (BBT) voor verbranding van hernieuwbare brandstoffen. VITO, mol, 313 p.

- ODE, de Organisatie Duurzame Energie, www.ode.be