1. Procesbeschrijving

1.1. Inleiding

Bij coverbranding in cementovens vervullen de afvalstoffen meestal een dubbele rol. Ze vervangen zowel fossiele brandstoffen als grondstoffen. De cementindustrie speelt een belangrijke voortrekkersrol in de recuperatie en de opwerking van secundaire grondstoffen en vervangingsbrandstoffen. Wat benutting van energie aangaat, staan vervangingsbrandstoffen in voor bijna de helft (49,8 %) van de energie die nodig is om klinker te kunnen produceren. Wat de opwaardering van materie betreft, namelijk de vervanging van klinker door materialen zoals hoogovenslakken of vliegas, handhaaft de sector in België de percentages die in 2011 werden genoteerd (33,1 %) (FEBELCEM, 2013). Alle cementovens in België zijn in het Waalse gewest gelegen.

Coverbranding van afvalfracties in de productie van klinker wordt op grote schaal toegepast. Het aandeel van afvalstoffen neemt zeer snel toe. In de Europese cementindustrie werd in 2007 gemiddeld 17% van de traditionele brandstoffen vervangen door afvalfracties, met een grote variatie tussen de lidstaten. Veelvuldig gebruikte afvalstromen zijn onder meer: autobanden, rubber, papierafval en -slib, houtsnippers, afvalolie, gedroogd waterzuiveringsslib, kunststoffen en solventen.

1.2. Werkingsprincipe

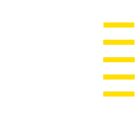

Cement wordt geproduceerd door menging van gemalen klinker met, al naar gelang de cementsoort, verschillende toeslagstoffen, zoals hoogovenslak, vliegas en gips (Figuur 1).

Figuur 1. Principe van productie van cement (FEBELCEM, 2006)

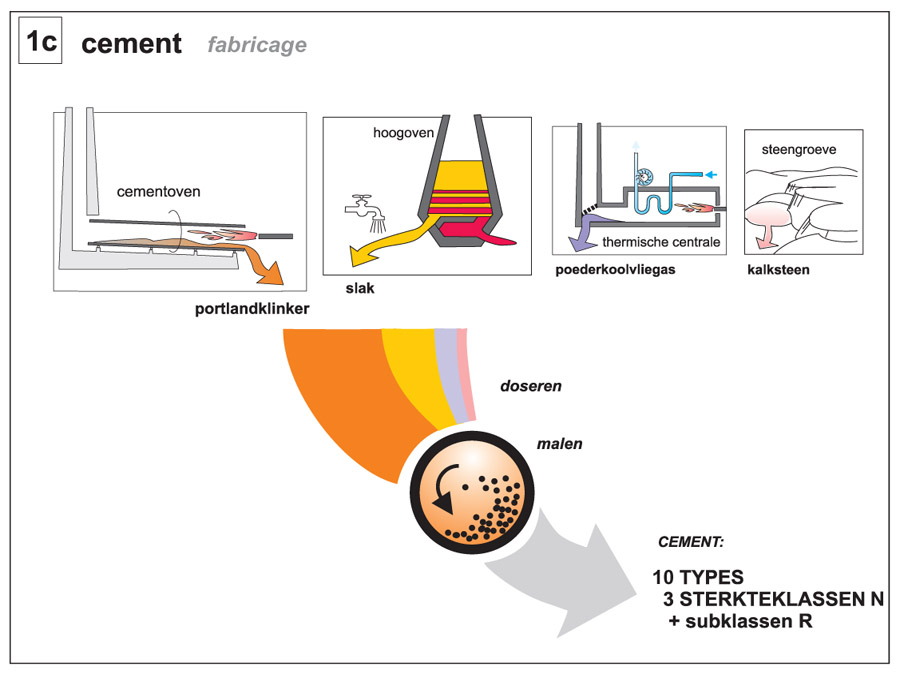

De klinker zelf wordt in een cementoven gevormd, door thermische behandeling van een aantal basisbestanddelen, waaronder kalk, siliciumoxide, aluminiumoxide en ijzeroxide (uit natuurlijke en alternatieve grondstoffen). De mineralogische omvorming van de grondstoffen tot klinker gebeurt in een draaitrommeloven, in de volgende temperatuurfasen (Figuur 1):

- Tot 550°C: voorwarming, droging en dehydratatie;

- 550 - 900°C: decarbonisatie van CaCO3 tot CaO en CO2;

- 900 - 1.300°C: eerste omkristallisatiereacties of calcinatiereacties;

- 1.300 - 1.450°C: sintering en vorming van klinker.

Figuur 2. Werkingsprincipe van een cementoven – productie van klinker (verbrandingsfase) (FEBELCEM, 2006).

Om deze materiaaltemperaturen te kunnen bereiken, moet de temperatuur van de rookgassen die het materiaal opwarmen, 200 - 600°C hoger zijn dan de aangegeven temperaturen. Een cementoven is bijgevolg erg energie-intensief. De theoretische energiebehoefte van de chemische reacties is 1.700 – 1.800 MJ/ton klinker (EIPPCB, 2013). In de praktijk is de energiebehoefte minimaal 3.000 MJ/ton. Energie staat dan ook in voor 30 – 40% van de productiekosten.

|

Specific thermal energy demand - (MJ/tonne clinker) |

Process |

|---|---|

| 3 000 – 4 000 | For the dry process, multistage (three to six stages) cyclone preheaters and precalcining kilns |

| 3 100 – 4 200 | For the dry process rotary kilns equipped with cyclone preheaters |

| 3 300 – 5 400 | For the semi-dry/semi-wet processes (Lepol kiln) |

| up to 5000 | For the dry process long kilns |

| 5 000 – 6 400 | For the wet process long kilns |

| 3 100 – 6 500 and higher | For shaft kilns and for the production of special cements |

Omwille van de energie-efficiëntie is het nuttig om energie toe te voegen aan het proces, op die plaatsen waar de meest endotherme reacties plaatsvinden. De sintering vereist de hoogste vlamtemperatuur (≤ 2 000 °C). Daarom is de hoofdbrander aan het einde van de cementoven aangebracht. De rookgassen bewegen zich in tegenstroom met het materiaal door de oven.

Als brandstof wordt hoofdzakelijk gebruik gemaakt van vermalen cokes en steenkool en in mindere mate ook van stookolie en aardgas. Gezien de robuustheid van het proces, de hoge temperaturen en de lange verblijftijd, is het mogelijk om een aanzienlijk deel van de brandstof te vervangen door niet-gevaarlijk en gevaarlijk afval met voldoende hoge calorische waarde. Hiervoor worden verschillende branders voor vaste, visceuze, vloeibare en gasvormige brandstoffen toegepast. Behalve als alternatief voor brandstof kunnen afvalstoffen, met een hoge asrest, ook grondstoffen leveren die essentieel zijn voor de productie van klinker, bv. waterzuiveringsslib (kalk, silicaten, Fe, Al, Mg) of autobanden (ijzer).

Afhankelijk van het watergehalte van het grondstofmengsel wordt een ander proces en een daaraan gekoppeld ovenconcept gebruikt:

- Nat proces: wordt toegepast wanneer grondstof van goede kwaliteit uit een waterrijke delving gewonnen wordt (vochtgehalte 30%). Als oventype wordt de lange draaitrommeloven gebruikt.

- Semi-nat of semi-droog proces.

- Droog proces : wordt gebruikt wanneer de grondstoffen in droge toestand gedolven worden.

Het nat proces wordt uitgevoerd in één lange draaitrommeloven, waarin alle fasen van voorverwarming tot sintering doorlopen worden. De lengte van de draaitrommeloven kan tot 200 m bedragen. Bij het droge proces kunnen de voorverwarming en de decarbonisatie ook gebeuren in een installatie met opeenvolgende cyclonen. Het droge grondstofmengsel wordt bovenaan in de eerste cycloon toegevoegd en valt via de cascade van cyclonen in tegenstroom met de hete rookgassen uiteindelijk in de draaitrommeloven. De draaitrommeloven is aanzienlijk korter, wat de warmteoverdracht en het energetisch rendement ten goede komt.

De hoofdbrander bevindt zich aan het uiteinde van de draaitrommeloven. Verschillende branders voor vaste, visceuze, vloeibare en gasvormige brandstoffen worden toegepast. De korrelgrootte van de vaste brandstoffen dient kleiner te zijn dan enkele millimeter. De capaciteit van de hoofdbrander moet voldoende zijn om de energiebehoefte van het volledige proces, en vooral van de sintering en de decarbonisatie te dekken. Sommige ovens beschikken over de mogelijkheid om vaste brandstoffen via kleppen in de decarbonisatiezone te brengen (Midkiln brandstoftoevoer). Verkleining is hierbij niet nodig. Hoeveelheden van 50 tot 100 kg kunnen in zijn geheel ingebracht worden.

Een klinkeroven kan door hoge verwerkingstemperatuur, de lange verblijftijden en de verschillende mogelijkheden voor brandstoftoevoer een breed gamma aan gevaarlijke en niet-gevaarlijke afvalstoffen verwerken. De energie-inhoud van de gebruikte afvalstoffen varieert van 3 - 40 MJ/kg (EIPPCB, 2013). Enkele voorbeelden van de calorische waarde van afvalstoffen gebruikt in de Europese cementindustrie zijn weergegeven in .

Tabel 2. Voorbeelden van calorische waarde van afvalstoffen gebruikt in de Europese cementindustrie (EIPPCB, 2013)

|

Examples of types of waste fuels (hazardous and non-hazardous) |

Examples of calorific values (MJ/kg) |

|---|---|

| Wood | approx. 16 |

| Paper, cardboard | 3-16 |

| Textiles | up to 40 |

| Plastics | 17-40 |

| Processed fractions (RDF) | 14-25 |

| Rubber/tyres | aprox. 26 |

| Industrial sludge | 8-14 |

| Municipal sewage sludge | 12-16 |

| Animal meal, fats | 14-18,27-32 |

| Animal meal (carcase meal) | 14-21,5 |

| Coal/carbon waste | 20-30 |

| Agricultural waste | 12-16 |

| Solid waste (impregnated sawdust) | 14-28 |

| Solvents and related waste | 20-36 |

| Oil and oily waste | 25-36 |

| Oil-shale based fuel mix (85 –90% oil-shale) | 9,5 |

| Sewage sludge (moisture content > 10%) | 3-8 |

| Sewage sludge (moisture content < 10 to 0%) | 8-13 |

Papier/karton is met een calorische waarde van 3 - 16 MJ/kg een geschikte brandstof. Papierafval kan op drie manieren in de oven gebracht worden:

Via de hoofdbrander voor vaste stoffen;

In de branders van de precalcinator in het droge proces;

Via de materiaalingang van het droge proces of de midkiln van het nat proces.

Hout heeft een calorische waarde van 15 - 17 MJ/kg, bij 10 tot 15% vochtgehalte. Versnipperd hout kan ingebracht worden via de hoofdbrander. Controle op zware metalen (As, Cr, Cu) en chloorverbindingen is noodzakelijk.

Kunststofafval is omwille van de zeer hoge stookwaarde (17 - 40 MJ/kg) een uitstekende brandstof voor voeding aan de hoofdbrander. Kunststoffen kunnen op deze manier hoogwaardige primaire brandstoffen vervangen. Dit vereist een relatief dure voorbehandeling, onder de vorm van pelletisering (< 10 mm). De belangrijkste beperkende factor is het chloorgehalte, hoofdzakelijk afkomstig van PVC.

Allerlei vormen van afvalolie, zowel van minerale als van plantaardig of dierlijke oorsprong, kunnen via de hoofdbrander geïnjecteerd worden. Het vlampunt dient hoger te liggen dan –10 °C en de viscositeit bij kamertemperatuur lager dan 700 Cps.

2. Milieuaspecten en energie

Belangrijke emissies naar lucht van cementovens hebben betrekking op stof, NOx, SO2, VOS, dioxines (PCCD/F) en HCl. Verder treden er onder bepaalde omstandigheden ook aanzienlijke emissies op van CO, CO2, HF, NH3, tolueen, benzeen, ethylbenzeen, PAKs, metalen, geur en geluid.

Volgende tabel geeft een overzicht van de gemiddelde emissiekwaliteit in de Europese cementindustrie. De emissiewaarden zijn jaarlijkse gemiddelden en zijn indicatief, gebaseerd op metingen met verschillende meettechnieken. Het referentie zuurstofgehalte bedraagt 10 %.

| Parameter | mg/Nm³ | kg/ton klinker | ton/jaar |

|---|---|---|---|

| NOx (als NO2) | 145 – 2 040 | 0,33 – 4,67 | 334 – 4 670 |

| SO2 | tot 4 837 | tot 11,12 | tot 11 125 |

| Stof | 0,27 – 227 | 0,00062 – 0,5221 | 0,62 – 522 |

| CO | 200 – 2 000 | 0,46 – 4,6 |

460 – 11 500

|

| CO2 | - | ca. 672 g/t_cement | 1,55 miljoen |

| TOC/VOC | 1 - 60 | 0,0023 – 0,138 | 2,17 – 267 |

| HF | 0,009 - 1,0 | 0,021 – 2,3 g/t | 0,21 – 23,0 |

| HCl | 0,02 – 20,0 | 0,046 – 46 g/t | 0,046 – 46 |

| PCDD/F | 0,000012 – 0,27 ng I-TEQ/Nm³ | 0,0276 – 627 ng/t | 0,0000276 – 0,627 g/jaar |

| Hg | 0 – 0,03 | 0 – 69 mg/t | 0 – 1 311 kg/jaar |

| Σ (Cd, Tl) | 0 – 0,68 | 0 – 1 564 mg/t | 0 – 1 564 kg/jaar |

| Σ (As, Sb, Pb, Cr, Co, Cu, Mn, Ni, V) | 0 – 4,0 | 0 – 9 200 mg/t | 0 – 9 200 kg/jaar |

Uit de tabel volgt dat de emissiekwaliteit een grote spreiding vertoont. De spreiding is voornamelijk toe te wijzen aan verschillen in de ovenontwerpen en in de gebruikte grondstoffen.

Uit de tabel kan afgeleid worden dat stof, NOx en SO2 de voornaamste knelpunten in de sector zijn. Op te merken valt dat de vermelde emissies gerelateerd zijn aan de productie van de klinker en slechts gedeeltelijk aan de verbranding van de afvalstoffen.

De ruwe rookgassen van een cementoven bevatten zeer veel stof. Het stof is voornamelijk samengesteld uit fijne grondstofdeeltjes (kalksteen, klei) en klinker waarop vluchtige metalen en zouten gecondenseerd zijn. De rookgassen worden ontstoft met elektrofilters. De resten van de elektrofilter worden gerecycleerd, terug in de vlam gebracht en met de klinkerstroom meegevoerd. Een klinkeroven werkt in principe dus zonder productie van afvalstoffen. De stofverwijdering wordt aangevuld met andere technieken, vooral gericht op de reductie van de NOx- en SO2-concentraties (naast proces-geïntegreerde maatregelen):

- NOx: Selectieve niet-katalytische reductie (SNCR) en in mindere ook selectieve katalytische reductie (SCR);

- SO2: Natte gaswassing, droge gaswassing en actief koolfiltratie.

3. Kosten

Het gebruik van afvalstoffen ter vervanging van primaire brandstoffen betekent voor de cementindustrie een relevante kostenbesparing. Dit is echter sterk afhankelijk van het type en hoeveelheid afvalstof. Voor meer info over kosten verwijzen we naar de BREF (EIPPCB, 2013) en een studie van TNO in opdracht van Febelcem (TNO, 2007).

4. Referenties

- EIPPCB, 2006. Best Available Techniques Reference Document on Waste Incineration. European IPPC Bureau.

- EIPPCB, 2013. Best Available Techniques Reference Document for the production of Cement, Lime and Magnesium Oxide. European IPPC Bureau.

- FEBELCEM, 2006, ABC van cement en beton

- TNO, 2007. LCA of thermal treatment of waste streams in cement clinker kilns in Belgium. Comparison of alternative treatment options. I&T-A R 2007/036, pp. 41.