1. Procesbeschrijving

Sorteertechnieken spelen bij veel afval- en materiaalstromen en belangrijke rol in de recyclagecyclus. Het hoofddoel van sorteertechnieken is om (gemengde) afvalstromen te scheiden in meerdere fracties waarvan minstens één in aanmerking komt voor verdere valorisatie. Het manueel sorteren heeft altijd een rol gespeeld, maar steeds meer komen geautomatiseerde technieken in de plaats. Deze kunnen enerzijds het manueel sorteren vervangen doordat de technieken dezelfde scheiding uitvoeren, bv. op basis van kleur. De drijfveren in dit geval zijn dan onder andere de snelheid van uitvoering of economische overwegingen. Anderzijds kunnen geautomatiseerde sorteertechnieken veel verder gaan dan het manueel sorteren. Scheiding kan namelijk ook gebeuren op basis van heel wat specifieke eigenschappen, zoals densiteit, infraroodspectrum of magnetische kenmerken, waardoor een betere valorisatie van de stromen kan bereikt worden. Deze specifieke eigenschappen van afval- en materiaalstromen bepalen in grote mate de indeling van sorteertechnieken. In het algemeen kan men sorteertechnieken opdelen in functie van de eigenschappen van het afval waarop zij inwerken, namelijk:

- Optische eigenschappen (kleur, absorptie van infrarood, …)

- Mechanische eigenschappen (densiteit, elasticiteit, sterkte, …)

- Grootte en vorm van de afval/materiaalfracties

- Elektrische, magnetische en elektromagnetische eigenschappen

- Oppervlakte-eigenschappen (hydrofoob/hydrofiel,…)

Bij de sorteertechnieken kan overigens een onderscheid gemaakt worden tussen een “negatieve” en “positieve” sortering. Bij een negatieve sortering worden de niet gewenste materialen geselecteerd en gescheiden. Wat overblijft is een stroom van materialen die wel in aanmerking komt voor verdere valorisatie. Het tegenovergestelde, de “positieve” sortering gaat uit een bepaalde afval- of materiaalstroom niet die materialen selecteren en verwijderen die wel gewenst zijn en bedoeld voor recyclage. Dit type sortering komt het vaakst voor.

1.1 Overzicht sorteertechnieken

De sorteertechnieken die in deze fiche aan bod komen zijn technieken die reeds op industriële schaal worden toegepast. Hiervan zijn er een aantal die reeds lange tijd worden toegepast en eerder standaard technieken zijn (bv. magnetische scheiding, wervelstroom scheiding, trommelzeef). Andere technieken worden pas recenter toegepast voor een bepaalde stroom, maar kunnen op termijn ook voor andere fracties worden ingezet (bv. NIR spectroscopie). De volgende sorteertechnieken worden besproken:

- Zeven

- Magnetische scheiding

- Wervelstroomscheiding

- Inductie

- Wet shaking table

- Sink-float scheiding

- Windzifter

- Hydrocyclonen en centrifuges

- Kleursortering

- NIR spectroscopie

- XRF spectroscopie

- Elektrostatische scheiding

- Lasertechnieken

De belangrijkste eigenschappen van de afval- en materiaalstromen waarop de principes van deze sorteertechnieken zijn gebaseerd, zijn in Tabel 1 weergegeven.

Tabel 1. Belangrijkste eigenschappen van het materiaal waarop de sorteertechnieken betrekking hebben

| Sorteertechniek | Kleur | Densiteit | Gewicht | Vorm | Grootte | Magnetisme | Conductiviteit | Oppervlaktespanning | Materiaal |

|---|---|---|---|---|---|---|---|---|---|

| Zeven | * | * | |||||||

| Magnetische scheiding | * | ||||||||

| Wervelstroomscheiding | * | * | |||||||

| Inductie | * | * | |||||||

| Wet shaking table | * | * | * | * | |||||

| Sink-float scheiding | * | ||||||||

| Windzifter | * | ||||||||

| Hydrocyclonen en centrifuges | * | ||||||||

| Kleursortering | * | ||||||||

| NIR spectroscopie | * | ||||||||

| XRF spectroscopie | * | ||||||||

| Elektrostatische scheiding | * |

Vaak komt er in de recyclagecyclus een combinatie voor van verschillende sorteertechnieken. De specifieke combinaties van technieken voor een bepaalde stroom zijn meestal bedrijfsspecifiek. Toch zijn er sorteertechnieken die steeds worden toegepast voor een bepaalde afval- of materiaalstroom. Sorteertechnieken komen meestal voor nadat er een verkleining van materiaal, bv. aan de hand van een shredder, heeft plaatsgevonden. Wanneer de grootte van de fracties uniformer is, zal de sortering namelijk meestal efficiënter verlopen. Tabel 2 geeft een overzicht van de afval- en materiaalstromen waarop deze sorteertechnieken kunnen toegepast worden. Er wordt een onderscheid gemaakt tussen technieken die reeds gangbaar zijn voor een bepaalde stroom en technieken die mogelijk toegepast kunnen worden voor een bepaalde stroom, maar (nog) niet gangbaar zijn in praktijk.

| Sorteertechniek | Kunststof (verpakking) | AEEA | Afgedankte voertuigen | Restafval | Bouw- en sloopafval | Metalen | Papier en karton | Batterijen | Glas | Hout |

|---|---|---|---|---|---|---|---|---|---|---|

| Zeven | ** | * | * | ** | ** | ** | * | |||

| Magnetische scheiding | ** | ** | ** | ** | ** | ** | ||||

| Wervelstroomscheiding | * | ** | ** | * | * | ** | ||||

| Inductie | * | ** | ** | * | * | ** | ** | |||

| Wet shaking table | * | ** | ** | ** | ** | |||||

| Sink-float scheiding | * | ** | ** | ** | ||||||

| Windzifter | * | ** | ** | * | * | |||||

| Hydrocyclonen en centrifuges | ** | ** | ** | * | ||||||

| Kleursortering | ** | ** | ** | * | ** | * | ** | ** | * | |

| NIR spectroscopie | ** | ** | ** | * | ** | ** | ||||

| XRF spectroscopie | ** | ** | * | * | * | * | ||||

| Elektrostatische scheiding | ** | ** | * | ** | * | ** | ** | * |

1.2. Zeven

Zeven is een mechanische sorteertechniek die door middel van de zwaartekracht het materiaal scheidt op basis van de grootte en vorm van de fracties. Het zeven gebeurt vaak als een stap vóór andere sorteertechnieken, bijvoorbeeld na het verkleinen door een shredder. Maar in principe kunnen zeven op elke plaats in het sorteringsproces worden in geschakeld.

Zeven worden toegepast om het materiaal in verschillende granulometrische klassen in te delen. De zeven zijn meestal lichtjes schuin opgesteld. Het materiaal dat kleiner is dan de zeefopeningen valt door de zwaartekracht doorheen de zeef en kan onderaan worden opgevangen. Het materiaal dat niet door de zeefopeningen valt, rolt verder van de zeef naar beneden waar het eveneens wordt opgevangen. De fracties kunnen nadien door een volgende zeef met andere zeefopeningen gesorteerd worden of afgevoerd voor verder verwerking. Men maakt een onderscheid tussen vaste en vibrerende zeven. In tegenstelling tot een vaste zeef maakt de vibrerende zeef een trilbeweging in één of twee dimensies.

Er bestaat een grote variatie aan zeven afhankelijk van het type beweging (lineair, circulair, horizontaal of vertikaal), de bron van de trilbeweging (excentrisch gewicht, elektromagnetische kracht, …) of het aantal zeven boven elkaar geschakeld. De inclinatie, amplitude en frequentie van de vibraties, samen met de grootte van de zeefopeningen en de toevoer van het materiaal bepalen de werking van een zeef. Uiteraard spelen ook de materiaaleigenschappen een belangrijke rol (aanwezigheid van lange, platte, rigide of elastische fracties, de neiging van de fracties om terug te botsen of te rollen, …).

Zeven is een gangbare techniek die vaak wordt toegepast. In principe kunnen zeven worden ingezet voor de scheiding van allerlei types droog materiaal, bv. bouw- en sloopafval, metalen, AEEA, hout. Het aantal lagen van een zeef bepaalt het aantal fracties die geproduceerd worden.

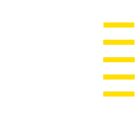

Figuur 1. Vlakke zeef met 3 levels en schema van trommelzeef[1],[2].

[1] www.terrazzoequipment.org

[2] www.alibaba.com

Een variant op de vlakke zeven is de trommel- of cilindrische zeef. Het werkingsprincipe is gelijkaardig, fracties worden op basis van het vorm en grootte van elkaar gescheiden door de zwaartekracht. Een trommelzeef bestaat uit een lichtjes gekantelde cilinder die geperforeerd is met openingen van een bepaalde grootte of gradueel veranderende grootte. Het materiaal wordt bovenaan de zeef ingebracht en rolt naar beneden. Bovendien maakt de zeef een draaiende beweging en zullen de fracties kleiner dan de zeefopeningen doorheen de zeef migreren en worden opgevangen. De snelheid van rotatie, de inclinatie en de toevoer van materiaal zijn belangrijke parameters van een trommelzeef.

1.3. Magnetische scheiding

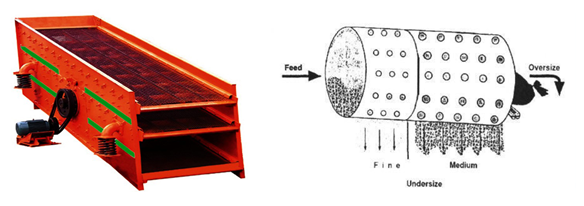

Ferrometalen kunnen op basis van magnetische worden afgescheiden. De magneet kan hetzij een permanente magneet zijn hetzij een elektromagneet. De elektromagneet creëert een magnetisch veld zodra er een elektrische stroom doorheen een spoel wordt gestuurd. Drie types van magnetische scheiding kan men onderscheiden: een overbandmagneet, magneettrommel (magnetic drum) en magneetkop (magnetic head pulley).

Een overbandmagneet is een van de meest gebruikte types voor het scheiden van ferrometalen. De overbandmagneet bestaat uit een bewegende band die parallel of dwars boven een transportband is geplaatst. Het te scheiden materiaal passeert via de transportband zo onder de overbandmagneet. Ferrometalen worden op dit punt aangetrokken door de overbandmagneet en alle andere materialen worden verder via de transportband verplaatst en opgevangen. De overbandmagneet verplaatst op zijn beurt de ferrometalen tot op een punt waar ze niet langer worden aangetrokken en van de magneet afvallen.

Bij een magneettrommel (magnetic drum) wordt het materiaal via een transportband of discontinu aangevoerd op de trommel. De magneettrommel draait rond haar as en bevat een magneet in ongeveer de helft van het volume van de trommel. Ferrometalen worden door de magneet in de trommel aangetrokken. De andere materialen vallen onderaan door de zwaartekracht van de trommel af en worden opgevangen. De ferrometalen worden nog iets verder verplaatst tot op een punt waar het magnetisch veld stopt. Hier vallen ook de ferrometalen van de trommel en worden opgevangen. De capaciteit van de trommel kan sterk variëren, maar bedraagt bijvoorbeeld 90-450 m³/h[1] of > 100 t/h[2].

Een magneetkop (magnetic head pulley) bevindt zich aan het uiteinde van een transportband. Het materiaal dat door deze transportband wordt verplaatst, passeert op het einde de magneetkop. De ferrometalen worden hierdoor aangetrokken en worden met de beweging van de band mee verplaatst tot op het punt waar het magnetisch veld stopt. De andere materialen vallen echter onmiddellijk van de transportband zodra ze het uiteinde hebben bereikt. Dit type van magnetische scheiding wordt eerder toegepast voor kleinere fracties van ferrometalen. Voor het scheiden van grote fracties is een overbandmagneet beter aangewezen. Gerapporteerde capaciteiten van een magneetkop zijn onder andere > 2,54 m/s en 30-1130 m³/h[3].

In principe kunnen alle types van ferrometalen gescheiden worden door een van deze drie technieken. Kleinere fracties zijn soms wel moeilijker te scheiden dan de grotere ferro fragmenten. De keuze voor een type van magnetische scheiding wordt onder andere bepaald door de snelheid van de transportband en door het type, de grootte en de densiteit van het materiaal. Als output ontstaan er steeds twee fracties: de ferrometalen en de overige materialen (niet magnetische fractie). De technieken worden zeer vaak toegepast, afzonderlijk, maar vaak ook in combinatie met andere sorteertechnieken.

[1] http://www.ohiomagnetics.com/magnet_drum.htm#em_drum_sep

[2] http://www.steinert.de/home/products/magnetic-drum-mt/

[3] http://www.ohiomagnetics.com/pm_pulleys.htm

Figuur 2. Overbandmagneet en schema van magneettrommel en magneetkop[1],[2],[3].

[1] www.cogelme.com

[2] www.ohiomagnetics.com

[3] www.magneticseparator.in

1.4. Wervelstroomscheiding

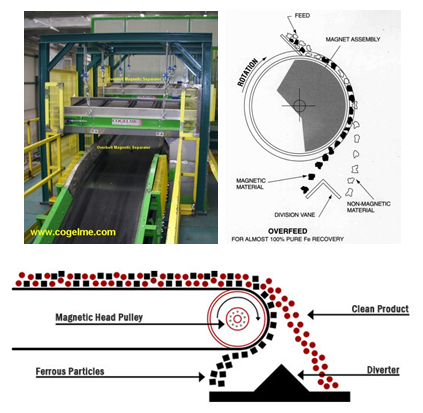

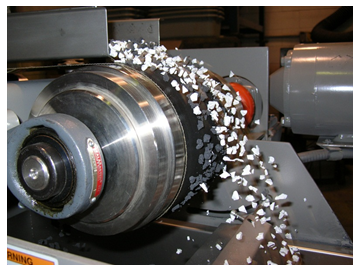

Aan de hand van wervelstroomscheiding (Eddy current separator) is het mogelijk om non-ferrometalen van andere materialen te scheiden. Deze techniek volgt vaak na een shreddering van het materiaal en na een verwijdering van de ferrometalen door magnetische scheiding.

In geleidende metallische deeltjes (non-ferrometalen) wordt een inductiestroom opgewekt zodra ze een wisselend magnetisch veld passeren. De opgewekte wervelende stroom in de non-ferrofracties wekt opnieuw een magnetisch veld op, tegengesteld aan het magnetisch veld dat de inductiestroom veroorzaakte. Dit maakt dat de non-ferrofracties worden afgestoten terwijl de andere materialen geen invloed hiervan ondervinden en door de zwaartekracht van de transportband vallen. De techniek bestaat uit een snel draaiende magnetische rotor met alternerende polariteit. Zodra de non-ferrometalen de rotor passeren worden de wervelstromen geïnduceerd. Ferrometalen die eventueel nog aanwezig zouden zijn worden echter door de magneet, aan het uiteinde van de transportband gemonteerd, aangetrokken en blijven aldus langer aan de transportband tot ook deze fracties eraf vallen. De aanwezigheid van ferrometalen wordt best zo veel mogelijk vermeden omdat dit schade kan aanbrengen aan de wervelstroomscheider. Vandaar dat er vaak een magnetische scheiding aan vooraf gaat. Kleinere ferrofracties zullen slechts een klein effect hebben op het proces.

De samenstelling van het inputmateriaal zal de kwaliteit van de gesorteerde fracties bepalen. De scheiding verloopt namelijk moeilijker wanneer het inputmateriaal bestaat uit een mix van allerlei materialen. Vandaar ook het belang van een eventuele voorbehandeling zoals shreddering, waarbij de materialen worden losgemaakt en in uniforme fracties worden verkleind. Bijvoorbeeld bij het toepassen van deze techniek op een stroom van geshredderd AEEA, zal er na de wervelstroomscheiding nog steeds een fractie non-ferrometalen aanwezig zijn in de plastiekfractie. Deze non-ferrofracties zijn dan vaak te klein om efficiënt met een wervelstroomscheiding te worden verwijderd. Hiervoor zijn technieken met bijvoorbeeld zeer snel draaiende magneten noodzakelijk: ‘fine-pole’ eddy current separator.

Afhankelijk van het inputmateriaal is het noodzakelijk om het proces goed af te stellen zodat de capaciteit en nauwkeurigheid optimaal zijn. Snelheden van 18-30 t/h zijn gerapporteerd. De fractie non-ferro dat gerecupereerd wordt, bedraagt ongeveer 95%, met een zuiverheid van 85-95% (DEFRA, 2007). Een efficiënte grootte van het inputmateriaal is ongeever 5-100 mm. Bij kleindere fracties zijn de geïnduceerde wervelstromen en de afstoting te klein. De techniek kan ook aangepast worden om specifieke non-ferrometalen te scheiden, zoals koper of aluminium.

Figuur 3. Wervelstroomscheiding (Eddy current separator)[1].

[1] http://en-gb.eriez.com

1.5. Inductie

Een scheiding op basis van inductie is in staat om metalen (zowel ferro als non-ferro) te scheiden van andere materialen. Een sortering van ferro en non-ferrometalen onderling kan ook door deze techniek worden uitgevoerd. Deze techniek is iets selectiever en flexibeler in vergelijking met een wervelstroomscheiding en magnetische scheiding. Vaak wordt inductie echter gebruikt als een verdere zuiveringsstap nadat de grotere ferrometalen door magnetische scheiding en de non-ferrometalen door wervelstroomscheiding zijn verwijderd. Deze technieken zijn dan ook eerder complementair.

Het inputmateriaal wordt gelijk verdeeld via een transportband aangevoerd. Overlapping van de deeltjes op de transportband wordt best zoveel mogelijk vermeden. Nabij het einde van de transportband wordt er door een elektromagneet in de metalen een stroom geïnduceerd. Deze stromen worden door een sensor gedetecteerd en door een computer geanalyseerd. De exacte plaats van de deeltjes op de transportband en de tijd dat ze het einde van de transportband zullen bereiken wordt berekend. Dit signaal wordt naar een reeks van luchtstralen (air jets) gestuurd die de deeltjes vervolgens selectief wegblazen. Wat overblijft en van de transportband afvalt zijn niet-metaalhoudende fracties. Door de sterkte van het magnetische veld aan te passen, kan de selectiviteit en de focus van de techniek veranderd worden. Roestvrij staal kan bijvoorbeeld op deze manier gescheiden worden van non-ferrometalen. Roestvrij staal kan echter niet van de ferrofractie gescheiden worden en het is dan ook aangewezen in dat geval om de ferrometalen vooraf met magnetische scheiding te verwijderen.

De grootte van het inputmateriaal schommelt best tussen 1-200 mm. Een scheidingsefficiëntie van 90% is haalbaar, met een zuiverheid tot 99,9%. Voor bijvoorbeeld AEEA varieert de capaciteit tussen 2-5 t/h (ADEME, 2012). De kwaliteit van de scheidingstechniek is echter een afweging tussen de kost en de efficiëntie van de techniek. Het wordt economisch interessanter om specifieke metalen te scheiden zoals bijvoorbeeld koper en aluminium zodra de prijzen van deze metalen stijgen.

Figuur 4. Schema van inductie scheiding (DEFRA, 2007)

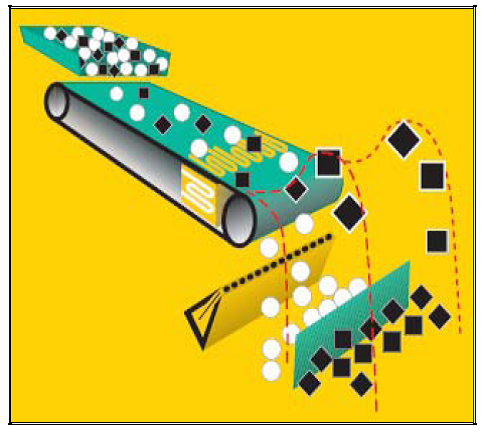

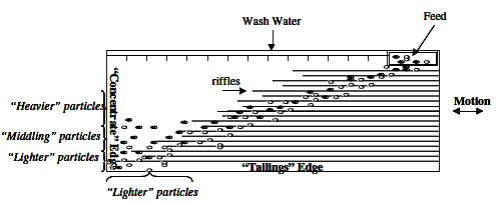

1.6. Wet shaking table

Een wet shaking table is een relatief eenvoudige techniek die een ruwe scheiding van zware en lichte fracties toelaat, zoals het scheiden van metalen of glas van plastiek. De scheiding van fracties gebeurt op basis van hun vorm, grootte, gewicht en densiteit.

De techniek bestaat uit een lichtjes gekanteld vlak waarop een laag water van boven naar beneden stroomt. Het vlak maakt een trillende beweging met een richting dwars op de helling van het vlak. Parallel met de trillende beweging zijn er bovendien op het vlak ruwe elementen (riffles) aangebracht. Het inputmateriaal wordt bovenaan in de hoek aangevoerd. Het scheiden van dit materiaal vindt vervolgens plaats door een combinatie van de beweging van het water, de trillingen van het vlak en de turbulenties veroorzaakt door de ruwe elementen. De verschillende fracties van het materiaal zullen zich afhankelijk van hun densiteit, vorm, grootte en gewicht verschillend over de wet shaking table verplaatsen en het vlak op een andere plaats verlaten. De lichte fracties, bv. plastiek, worden door de waterlaag meegevoerd tot onderaan de wet shaking table. De zwaardere fracties zullen zich daarentegen door de trillende bewegingen naar de zijkant van het vlak verplaatsen (Figuur 1).

Op deze manier kunnen er twee duidelijk verschillende stromen gesorteerd worden. De zuiverheid is echter niet optimaal waardoor er meerdere passages over de wet shaking table of andere sorteertechnieken nodig kunnen zijn. Het is van belang dat het inputmateriaal nat wordt aangevoerd aan de wet shaking table.

Figuur 5. Schema van een wet shaking table (Carvalho et al., 2007).

1.7. Sink-float scheiding

Een sink-float scheiding maakt gebruik van een eenvoudig principe om materiaal op basis van hun densiteit te sorteren. Het wordt op industriële schaal vaak toegepast voor het scheiden van plastics of andere afvalstromen. Het is voornamelijk geschikt wanneer geen uiterst zuivere scheiding wordt beoogd.

Een sink-float scheiding bestaat uit een tank gevuld met water, al dan niet aangevuld met chemische additieven. Deze additieven hebben een invloed op de densiteit van het water. Mogelijke mengsels zijn water/methanol, NaCl oplossingen of ZnCl2 oplossingen. Het verschil in densiteit van het inputmateriaal en de verhouding ten opzichte van de densiteit van het water mengsel zal de scheiding bepalen. Fracties met een kleinere densiteit dan het water mengsel zullen drijven terwijl de deeltjes met een grotere densiteit naar de bodem van de tank zinken. Er kunnen meerdere tanks in serie worden geplaatst met een verschillend water mengsel (en dus densiteit) om opeenvolgende scheidingen mogelijk te maken.

De beste resultaten worden bereikt wanneer het inputmateriaal een uniforme grootte heeft, proper is en indien het verschil in densiteit tussen de te scheiden fracties minstens 0,2 g/cm³ bedraagt. De efficiëntie van de techniek is namelijk afhankelijk van de vorm en grootte van het materiaal, de mate waarin het inputmateriaal reeds is gescheiden en het verschil in densiteit. Het inputmateriaal wordt best ook eerst nat gemaakt vooraleer aan de sink-float tank te worden aangevoerd. Ter illustratie wordt er in Tabel 3 voor enkele plastics de densiteit weergegeven.

| Plastics | Densiteit (g/cm³) |

|---|---|

| PP | 0,90-0,92 |

| LDPE | 0,91-0,93 |

| HDPE | 0,94-0,96 |

| HIPS (high impact PS) | 1,03-1,06 |

| PET | 1,35-1,38 |

| PVC | 1,32-1,42 |

In sommige gevallen kan een voorafgaande scheiding door bijvoorbeeld een windzifter de efficiëntie van de sink-float scheiding verhogen. Indien nodig wordt gescheiden materiaal gedroogd om verder te kunnen behandelen. De capaciteit van de techniek varieert tussen 50 kg/h tot 10 t/h.

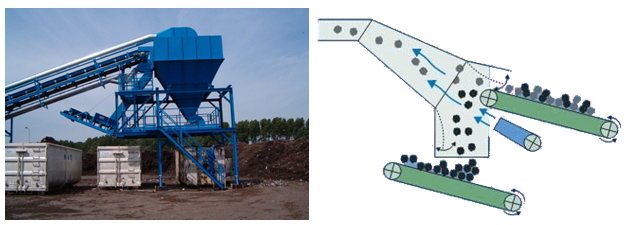

1.8. Windzifter

Een windzifter zal materiaal scheiden op basis van het gewicht. Een windzifter wordt gebruikt om lichte materialen (plastics, textiel, stof, …) te scheiden van zwaardere materialen (granulaten, glas, metalen, …). Dit wordt bijvoorbeeld geregeld toegepast om puingranulaten van bouw- en sloopafval te zuiveren van kunststof of andere onzuiverheden.

Er bestaan verschillende vormen en opstellingen van een windzifter. Het algemeen principe is dat een luchtstroom doorheen het inputmateriaal wordt geblazen. Lichtere fracties zoals plastics worden door de luchtstroom weggeblazen en verwijderd terwijl de zwaardere fracties nauwelijks invloed van de luchtstroom ondervinden en worden opgevangen. Het inputmateriaal kan via een transportband verplaatst worden, op een zeef liggen met een luchtstroom van onderuit of naar beneden vallen terwijl het een luchtstroom passeert. Afhankelijk van de beoogde fracties die gerecycleerd worden, kunnen de windzifter en de luchtstroom afgesteld worden. Hierbij moet er steeds een afweging worden gemaakt tussen de hoeveelheid weggeblazen fractie en de zuiverheid ervan. Het kan soms aangewezen zijn om het gerecycleerde materiaal meerdere malen door de winzifter te sturen om een hogere zuiveringsgraad te bekomen.

Een belangrijk aspect van een windzifter is de emissie van stof en andere fijne partikels in de lucht. Deze emissies dienen indien nodig te worden opgevangen en behandeld.

Figuur 6. Twee types van een windzifter[1],[2].

[1] www.heiligbv.com

[2] www.bienfait.nl

1.9 Hydrocyclonen en centrifuges

Hydrocyclonen of centrifuges zijn technieken om materialen te scheiden op basis van hun densiteit. Ze worden gebruikt om lichte plastics of papier te verwijderen van allerlei inputmaterialen zoals AEEA of kunststoffen.

De techniek maakt gebruik van een combinatie van een bewegende waterstroom en een centrifugale kracht. In de hydrocyclonen gaan de lichte fracties, met een lagere densiteit, boven drijven terwijl de zwaardere fracties door de centrifugale kracht en de hogere densiteit naar beneden migreren. Het scheiden van het materiaal kan beïnvloed worden door de geometrie van de hydrocycloon, de druk van het water en door de densiteit van het water dat door toevoeging van additieven kan worden aangepast.

Belangrijks is dat het inputmateriaal een uniforme grootte heeft en de fracties kleiner zijn dan ongeveer 10 mm. Indien de grootte van het inputmateriaal te sterkt varieert, zullen ook de grotere fracties naar beneden migreren onafhankelijk van hun densiteit. Scheiding van twee types materiaal is mogelijk zodra het verschil in densiteit groter is dan 0,03 g/cm³. Het is een vrij eenvoudige techniek die makkelijk in een recyclagecyclus kan worden ingeschakeld. Capaciteiten van meer dan 4 t/h zijn mogelijk met een recuperatiegraad van 99,9% en een zuiverheid van 99,5% (GAIKER, 2005).

1.10. Kleursortering

Kleursortering maakt gebruikt van optische kenmerken om materialen te scheiden. Deze techniek is voornamelijk geschikt om gekleurde fracties van elkaar te scheiden. Het kan bijvoorbeeld toegepast worden om donkere en lichte, doorzichtige plastics van elkaar te scheiden, om karton te sorteren uit het papierafval of om metalen van verschillende kleuren (bv. koper en aluminium) te onderscheiden.

Kleursortering maakt gebruik van het zichtbare deel van het lichtspectrum (VIS, 400-750 nm). Deze techniek kan op zich worden gebruikt, maar wordt ook toegepast in combinatie met bijvoorbeeld infrarood camera’s om het bereik van de techniek te vergroten. Het principe van een kleursortering is dat het inputmateriaal via een transportband wordt belicht. Vervolgens wordt het gereflecteerde zichtbare deel van het spectrum door een camera opgevangen en geanalyseerd. Afhankelijk van de instellingen zal er voor bepaalde kleuren een signaal worden gestuurd naar een luchtstroom (air jet) op het einde van de transportband. Deze luchtstroom zal dan de beoogde fracties uit het inputmateriaal wegblazen. Er kunnen twee types kleursortering worden onderscheiden:

een kleurencamera, verbonden aan een prisma, die de primaire kleuren (rood, groen, blauw) analyseert in functie van hun intensiteit;

spectrocolorimetrie, waarbij het volledige VIS spectrum wordt geanalyseerd en leidt tot selectievere en nauwkeurigere resultaten.

Afhankelijk van de te behandelen materialenstroom moeten beide types steeds goed worden gekalibreerd. Het inputmateriaal heeft best een uniforme grootte, met fracties van minstens 10 mm. Om goede resultaten te bekomen met deze techniek zijn er voorafgaand vaak andere sorteertechnieken nodig. Zo is het bij de sortering van metalen aangewezen eerst een scheiden door flotatie, hydrocyclonen of wervelstromen uit te voeren. De capaciteit van de techniek kan variëren van 1-50 t/h. de zuiverheid van de weggeblazen fracties bedraagt > 95%. De kwaliteit van de sortering is grotendeels afhankelijk van de instellingen van de camera’s. Kleursortering wordt soms toegepast in combinatie met NIR spectroscopie waardoor een selectie zowel op basis van kleur als op basis van het type materiaal kan doorgevoerd worden.

1.11. NIR spectroscopie

NIR spectorscopie (near infrared) is een optische sorteertechniek die gebruik maakt van de reflectie van licht door het materiaal in het infrarood spectrum (700-2500 mm). De techniek is voor een aantal toepassing wijd verspreid, maar biedt ook mogelijkheden om voor andere inputmaterialen te worden ingezet. Een veel gebruikte toepassing van de NIR sortering is het scheiden van verschillende types plastics. De techniek sorteert op basis van het type materiaal en is dan ook in staat verschillende soorten plastics van elkaar te scheiden (bv. PVC, PET, PP,…). Het is vooral geschikt voor doorzichtige of licht gekleurde materialen. Voor de analyse van donkere materialen is deze techniek niet optimaal. Naast plastics kan NIR spectroscopie ook worden toegepast voor de sortering van papier en karton. Bij de productie van gerecycleerd papier op basis van oud papier- en kartonafval kan BIR worden gebruikt om het papier van het karton te scheiden.

Net als bij kleursortering wordt ook bij NIR spectroscopie het inputmateriaal aangevoerd via een transportband en belicht met IR. Door de invallende lichtstralen gaan chemische verbindingen aan een bepaalde frequentie vibreren. Deze vibraties zorgen op hun beurt voor straling en stalingspieken in het IR-spectrum. De frequenties waarop de verbindingen vibreren zijn specifiek en eigen voor elk type van verbinding en dus materiaal. Door de pieken in het IR-spectrum te detecteren en te analyseren, kan bepaald worden welke types materiaal op de transport band passeren. Een ingebouwde computer vergelijkt het uitgezonden spectrum van het materiaal met een referentie-spectrum van het type materiaal dat moet worden verwijderd. Indien beide spectra overeenkomen, wordt er een signaal verzonden naar een luchtstroom (air jet) op het einde van de transportband. Deze luchtstroom zal dan de beoogde fracties uit het inputmateriaal wegblazen. Het uitgezonden licht in dit spectrum van donkere materialen is te zwak om deze materialen te detecteren en uit te sorteren.

Met de techniek kan een zuiverheid van 99,9% bereikt worden. De capaciteit bedraagt ongeveer 2-3 t/h. Het is van belang dat het inputmateriaal droog is en de grootte van de fracties ca. 1-80 mm bedraagt. Aangezien NIR-spectroscopie de oppervlakte van het materiaal analyseert, kunnen problemen optreden wanneer dit materiaal bedekt is met een andere stof (bv. verf) of vuil. Dit laat echter wel toe dat bijvoorbeeld papier bedrukt met verschillende types drukinkten kunnen onderscheiden worden.

Figuur 7. Schema van NIR-sorteertechniek[1]

[1] http://ioniaent.co.kr

Een variant op deze techniek is de MIR of mid-infrared spectroscopie. Het principe hiervan is gelijkaardig aan dit van de NIR sorteertechniek, maar van het uitgezonden spectrum van het inputmateriaal wordt het deel in het mid-infrarood (1900-2500 nm) opgevangen en geanalyseerd. Het voordeel van deze techniek is dat het in staat is om, in tegenstelling tot NIR, ook donkere fracties te detecteren en te scheiden. MIR-spectroscopie wordt echter voornamelijk gebruikt in draagbare toestellen, waardoor de snelheid van de techniek beduidend lager ligt.

1.12. XRF spectroscopie

XRF (X-ray fluorescence) spectroscopie is een optische sorteertechniek die in staat is om individuele elementen (zware metalen, metalen, halogenen) aanwezig in verschillende stromen te detecteren en uit te sorteren. Zo wordt de techniek gebruikt om bijvoorbeeld vlamvertragers of PVC te scheiden van kunststoffen of om metaalfracties zoals koper, aluminium of roestvrij staal verder te zuiveren. XRF is hoofdzakelijk een “negatieve” sorteertechniek wat betekent dat de niet-gewilde fracties (zoals vlamvertragers) uit het inputmateriaal worden gedetecteerd en verwijderd.

Het werkingsprincipe is gelijkaardig aan dit van NIR spectroscopie. Het inputmateriaal wordt aangevoerd via een transportband en door een bron bestraald, in dit geval van X-stralen. De atomen van het materiaal ondervinden een invloed van deze X-stralen. De elektronen van de binnenste schil worden geëxciteerd en verplaatsen naar een volgende schil. De daar aanwezige elektronen vullen op hun beurt de vrijgekomen plaatsen op in de binnenste schillen. Deze veranderingen in energieniveau op atomaire schaal veroorzaken fluorescerende X-stralen. De golflengte van de uitgezonden X-stralen is eigen voor individuele atomen. De golflengte en de intensiteit van deze X-stralen wordt geanalyseerd. Indien de gegevens overeenkomen met een referentie waarde, wordt er een signaal verzonden naar een luchtstroom (air jet) op het einde van de transportband. Deze luchtstroom zal dan de beoogde fracties uit het inputmateriaal wegblazen.

De techniek is in staat om contaminerende elementen te detecteren (bv. broom), maar het onderscheid maken tussen specifieke moleculen die dit element bevatten is niet mogelijk. Om ook informatie over de moleculaire structuur te verkrijgen, wordt XRF best gecombineerd met NIR.

Een variant van XRF is XRT spectroscopie (x-ray transmission). De techniek wordt voor gelijkaardige toepassingen als XRT ingezet. Bij XRT wordt zowel de atomaire samenstelling als bijkomende eigenschappen zoals vorm, dikte en textuur van het materiaal gedetecteerd. Het voordeel van deze techniek is dat onzuiverheden zoals coatings of stof geen invloed hebben. In tegenstelling tot XRF is het echter niet mogelijk om met XRT specifieke elementen direct te detecteren. Voor de sortering van bijvoorbeeld PVC en PET wordt XRT vaak vervangen door een combinatie van NIR en kleursortering, wat makkelijker in gebruik is (ADEME, 2012).

1.13. Elektrostatische scheiding

Elektrostatische scheiding, gebaseerd op de tribo-elektrische reeks van materialen, wordt voornamelijk gebruikt om metalen van niet metalen te onderscheiden. Bijvoorbeeld voor de sortering van koper en plastiek van kabels wordt elektrostatische scheiding toegepast.

De techniek is gebaseerd op de aantrekking en afstoting van geladen deeltjes onder invloed van een elektrisch veld (Figuur 3). In het geval van Corona lading (een andere opties is met tribo-elektrische lading) wordt het inputmateriaal vooraf geladen aan de hand van ionen bestraling. Deze bestraling gebeurt net voor het materiaal op een elektrisch geaarde trommel terechtkomen via een transportband. De deeltjes zullen op deze trommel verschillende reageren afhankelijk van de conductiviteit. Zodra de deeltjes zich over de trommel verplaatsen, worden de geleiders positief geladen en daardoor afgestoten door de trommel. De overige materialen worden negatief geladen en worden net door de trommel aangetrokken. De mate waarop de deeltjes worden geladen (positief of negatief) wordt bepaald door hun positie in de tribo-elektrische serie (Figuur 3). Hoe verder de materialen zich van elkaar bevinden in deze serie, hoe efficiënter de elektrostatische scheiding zal plaatsvinden.

Het inputmateriaal dient droog en stofvrij te zijn. Soms is een was- en of droogstap voor de scheiding aangewezen. Bovendien hebben de fracties van het materiaal best een gelijkaardige vorm en een uniforme grootte, max. 2-10 mm.

Figuur 8. Schema van een elektrostatische scheiding[1].

Figuur 9. Tribo-elektrische reeks

[1] ww.hitachizosen.co.jp

2. Milieuaspecten en energie

Mechanische scheidingstechnieken kunnen voornamelijk aanleiding geven tot geluidshinder en in sommige gevallen stofproductie (bv. windzifter). Indien er bij sorteertechnieken gebruik wordt gemaakt van producten als zouten of solventen (bv. sink-float scheiding) dienen de nodige maatregelen getroffen te worden. Een goede opvang en behandeling zijn noodzakelijk. Bovendien moet er voor een goede ventilatie gezorgd worden. Bij XRF spectroscopie moet het stralingsgebied afgeschermd worden en de werknemers beschermd, ook al zijn de x-stralen zeer zwak.

3. Kosten

De kwaliteit van het sorteren is een compromis tussen de kost van de techniek en de prestatie ervan. Voor bepaalde metalen (bv. koper, aluminium) kan de economische interesse groter zijn in vergelijking met andere materialen, afhankelijk van de prijs van deze metalen.

De kosten van de sorteertechnieken zijn zeer variabel over de verschillende technieken en de te behandelen materialen. Voornamelijk de investeringskosten kunnen aanzienlijk zijn, de operationele kosten zijn in vele gevallen relatief laag. Zo kan de investering voor een sink-float installatie € 150.000 – 750.000 bedragen, bij kleursortering start dit rond € 80.000 en kan tot € 150.000 – 300.000 bedragen bij een combinatie van VIS en IR. Voor een NIR sorteerinstallatie bedraagt de investeringskost, afhankelijk van de grootte, opties en configuratie, € 80.000 – 250.000.

4. Referenties

- ADEME, 2012. Etat de l’art des technologies d’identification et de tri de dechets. Rapport final. Agence de l’environnement et de la Maîtrise de l’Energie, Angers, France.

- Bureau of International Recycling: http://www.bir.org/

- Coberec metals: http://www.coberec.be/home_ned.html

- PRIME, 2012. Perfecting Research on Intelligent Material Exploitation. http://www.mipvlaanderen.be/en/webpage/134/prime-eng.aspx

- WEIMA Maschinenbau GmbH: http://weima.com

- WRAP, 2009. Separation of mixed WEEE plastics. WRAP Project MDD018 and MDD023. Report prepared by Axion Consulting.