1. Procesbeschrijving

1.1. Inleiding

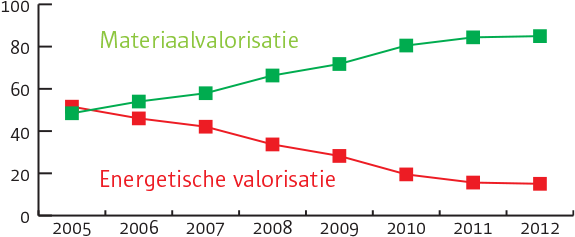

Afvalbanden kunnen verschillende bestemmingen hebben. Sommige banden zijn nog voldoende intact om op de occasiemarkt verhandeld te worden of komen nog in aanmerking voor loopvlakvernieuwing. Indien dit niet meer het geval is, komen zij in een valorisatieproces terecht, waarbij het rubber ofwel wordt gerecycleerd (materiaalvalorisatie) ofwel wordt gebruikt als energiebron (energetische valorisatie). Hier wordt de materiaalrecyclage van rubber besproken, na shredderen en vermalen tot rubberganulaat en/of devulkanisatie van het rubber. De evolutie van materiaal- en energetische valorisatie van afvalbandenbanden in België is weergegeven in Figuur 1.

Figuur 1. Evolutie materiaal- en energetische valorisatie (%) van afvalbanden in België (Recytyre, 2013)

1.2. Werkingsprincipe

De bestemming van rubbergranulaat hangt grotendeels af of dit al dan niet werd gedevulkaniseerd. Door de vulkanisatie die bij de productie van de rubber band is doorgevoerd, onstaat vernetting. De vernetting resulteert in een irreversibele vormgeving. Hierdoor is het rubbergranulaat bij materiaalrecyclage in principe te beschouwen als een vulmiddel. Dit belet echter niet dat rubbergranulaat steeds meer in relatief hoogwaardige toepassingen gebruikt wordt. Na devulkanisatie kan het rubbergranulaat deelnemen aan een nieuwe vernetting en op deze manier een geheel vormen met het primaire rubber.

De toepassingsmogelijkheden hangen af van de granulometrie. Het volgend overzicht van een aantal courante toepassingen is niet limitatief:

Fijne fractie (0,0 – 1,5 mm):

Fijn rubbergranulaat kent een belangrijke toepassing in de aanleg van sportvelden met kunstgras. Het granulaat wordt ingestrooid in het kunstgrasveld (tussen de grassprieten) om de sporttechnische eigenschappen van het veld te verbeteren.

Daarnaast doseren de meeste bandenfabrikanten een hoeveelheid rubbergranulaat in de blend voor de productie van nieuwe banden. De hoeveelheid bedraagt typisch 1 – 2%. Hoeveelheden tot 10% zijn echter praktisch haalbaar in banden voor normale personenwagens. De dosering is beperkt door de hoge kwaliteitseisen die aan banden gesteld worden, op het vlak van comfort, veiligheid, geluidsproductie en rolweerstand.

Middenfractie (1,5 – 4,5 mm):

Door middel van compressiepersen kan de middenfractie verwerkt worden tot schokabsorberende tegels (voor sporthallen, speelpleinen, speeltuinen), matten, schoenzolen, enz.... Het granulaat wordt hiervoor gemengd met een fractie nieuwe rubber of een ander bindmiddel, zoals bijvoorbeeld polyurethaan. De vormgeving gebeurt in een pers, onder verhoogde druk en temperatuur.

Grove fractie (4,5 – 7 mm):

Rubbergranulaat wordt wereldwijd ook toegepast in de productie van rubberasfalt (crumb rubber modified asphalt). Twee processen kunnen hierbij onderscheiden worden. In het droge proces wordt het granulaat met de fijne toeslagstoffen gemengd. Een voorbehandeling van de rubberfractie kan noodzakelijk zijn om voldoende zwelling te genereren. De toeslagstoffen worden vervolgens op normale wijze gebruikt voor de asfaltproductie. In het natte proces wordt 5 – 25% granulaat in de bitumen gebracht, op verhoogde temperatuur. Hierbij treedt zwelling van de rubberdeeltjes op. Eventueel worden ook viscositeitsverlagende additieven gedoseerd. Vervolgens wordt het asfalt aangemaakt met de gemodificeerde bitumen en de toeslagstoffen.

Als voordelen van rubberasfalt worden vooral de betere vorstbestendigheid, als gevolg van een betere elasticiteit, en de lagere geluidsproductie vermeld.

2. Milieuaspecten en energie

Rubber banden bevatten onder meer ZnO en sporen organische verontreinigingen. Het zink is ingesloten in de rubbermatrix, zodanig dat de uitloging onder normale omstandigheden verwaarloosbaar is. In zure omstandigheden wordt wel uitloging van de aanwezige metalen vastgesteld.

3. Kosten

De prijs van granulaat bedraagt ongeveer 25% van de prijs van synthetische rubber. Zeker voor laagwaardige toepassingen levert dit een economische drijfveer voor het hergebruik van granulaten.

4. Referenties

- Recytyre, 2013. Jaarverslag 2012. www.recytyre.be

- ETRA, 2013. European Tyre Recycling Association. www.etra-eu.org

- OVAM, Afvalbanden