1. Procesbeschrijving

1.1. Inleiding

Bij de productie van vezelplaten betreft het ingezette houtafval hoofdzakelijk resthout afkomstig van de mechanische bewerking van hout bv. in zagerijen. Bij de productie van spaanplaten gaat het om zowel primair houtafval van diverse houtverwerkende bedrijven als postconsumer recyclagehout vb. gebruikte laadkisten, paletten enz. Beide plaatmaterialen gebruiken daarnaast ook resthout uit de bosexploitatie/bosbeheer (kruinen, takken, dunningshout, enz.) in hun productieproces.

Spaanplaten (Figuur 1) zijn opgebouwd uit door hakken/verspanen verkregen houtdeeltjes (spaanders) of ander plantaardig lignocellulosehoudend materiaal (zoals bagasse, hennepscheven, riet, vlasvlemen, …). De houtdeeltjes worden met lijm onder druk en bij een verhoogde temperatuur verbonden. Vaak worden ze voorzien van een laag fineer of melaminepapier. Ze vinden hun toepassing vooral in de vervaardiging van houten verpakkingen, meubelen en de afwerking in de bouw (o.a. het maken van betonbekistingen).

Figuur 1: Spaanplaat (Bron: wikipedia.org)

Bij vezelplaten (Figuur 2) is de structuur fijner: ze bestaan uit vezels van hout of een ander plantaardig materiaal. De onderlinge verbinding komt tot stand door de natuurlijk aanwezige lignine uit de vezels (vooral in de bioecologische zachte houtvezelplaten) of door toevoeging van kunstharslijmen. De houtvezels kunnen in principe van alle houtsoorten zijn. Niet zelden worden diverse houtsoorten gemengd. Belangrijk voor het zelfbindend vermogen is de sterkte van de vezel. Er zijn producten die volgens het natte procedé worden vervaardigd (softboard, hardboard, mediumboard) en producten waarbij de houtvezels met lijm in droge toestand worden geperst (MDF (Medium Density Fibreboard)). Een verdere indeling gebeurt op basis van de dichtheid. Vezelplaten kennen hun toepassing in constructies, houten verpakkingen, meubelen, speelgoed, woningen (vloer- en wandbekleding, isolatie), enz. Ze hebben een vrijwel constante densiteit.

Figuur 2: MDF-plaat (Bron: wikipedia.org)

1.2. Werkingsprincipe

Spaanplaten

Het productieproces van spaanplaten omvat volgende stappen:

1. Opslaan en transporteren van grondstoffen

Na kwaliteitscontrole en weging worden de houtresten volgens grootte in verschillende fracties gescheiden. Een bedrijf zal over het algemeen die houtsoorten verwerken die in zijn omgeving verkrijgbaar zijn om de transportkosten zo laag mogelijk te houden. Vaak gaat de voorkeur uit naar naaldhout eerder dan loofhout omwille van de continue densiteit, zuurtegraad en vochtigheid.

Na kwaliteitscontrole en weging worden de houtresten volgens grootte in verschillende fracties gescheiden. Een bedrijf zal over het algemeen die houtsoorten verwerken die in zijn omgeving verkrijgbaar zijn om de transportkosten zo laag mogelijk te houden. Vaak gaat de voorkeur uit naar naaldhout eerder dan loofhout omwille van de continue densiteit, zuurtegraad en vochtigheid.

De lijmen en de toeslagstoffen worden vanuit de vrachtwagens in voorraadtanks gepompt.

2. Verspanen

Het rondhout, de grove fractie van het resthout en het recyclagehout ondergaan een verkleining tot spaanders door breken, hakken of snijden. Dit gebeurt in verschillende stadia. Er bestaan verschillende typen van verspaners, met vaak een aanvullende werking. Zo zijn er klassieke houtbrekers, hakverspaners, messenringverspaners en trommelverspaners.

De fijne spaanders worden verder verkleind in molens en nadien gemengd met de fijne fractie van het resthout.

Om vreemde materialen (o.a. minerale en metallische onzuiverheden), te grote en te kleine deeltjes, ongewenst stof en schors te verwijderen, ondergaat deze mengeling een sortering. Zowel vóór als na de verkleining is er ook een magneetscheiding voorzien, omdat metallische deeltjes heel veel schade kunnen berokkenen als ze terechtkomen in de eigenlijke productieketen.

3. Drogen

Het vochtgehalte van de spaanders moet zo constant mogelijk zijn. Te natte spaanders leiden tot vorming van stoom, een verminderde hechting en in extreme gevallen een splijting van de plaat. Daarom worden ze gedroogd tot een zeer laag vochtgehalte van 2 tot 3%.

Verwarming van de drooginstallaties kan op directe of indirecte wijze plaatsvinden:

Bij indirect gestookte spaandrogers zorgen de rookgassen van de verbrandingsinstallatie voor de opwarming van bv. thermische olie, die op haar beurt de drogers verwarmt. De rookgassen komen dus niet in contact met de te drogen spaanders, maar komen rechtstreeks via een schouw in de atmosfeer terecht. Een meeroterende warmtewisselaar voert de warmte in de droogtrommel toe. De schoepen gemonteerd op de warmtewisselaar zorgen voor het transport en de continue kering van de spaanders. Een ventilator zuigt verse lucht aan voor de afvoer van waterdamp uit de droogtrommel. De aangezogen verse lucht kan al dan niet voorverwarmd worden om het energetisch rendement te verhogen.

Bij de direct gestookte spaandrogers gaan de rookgassen van de verbrandingsinstallatie via een mengkamer, met bijvoeging van extra lucht, naar de droogtrommel. Hier is er dus wel rechtstreeks contact tussen rookgassen en spaanders, waardoor de temperatuur van de spaanders hoger oploopt. Dit heeft een verhoogde vrijstelling van verontreinigende stoffen uit de spaanders tot gevolg.

Een hybride spaandroger maakt gebruik van een combinatie van beide systemen. Een beperkt deeldebiet van de rookgassen gaat samen met lucht door de droger om waterdamp af te voeren. Een uitgebreide beschrijving van de meest gebruikte spaandrogertypen is te vinden in Polders et al. (2010).

4. Sorteren

Een spaanplaat bestaat uit verschillende lagen met elk hun eigen specifieke densiteit. Daarom dient voor het strooien een scheiding van de spaanders in verschillende grootte-fracties plaats te vinden. De fijnere spaanders zijn bestemd voor de deklagen, de grovere spaanders voor de kern. Te grote spaanders gaan terug naar de verspaners, stof komt gewoonlijk in de houtverbrandingsinstallatie terecht.

Enkele voorbeelden van zeefsystemen die in de spaanplaatindustrie hun toepassing vinden, zijn:

- een rollerzeefsysteem (voor nat en droog zeven): een rij aaneengeschakelde rollers stuwt de spaanders langzaam voort. De fijnere fracties vallen eerst tussen de rollers door, de grovere fracties volgen gradueel. Het scheiden van spaanders voor de droging heeft als voordeel dat de drogerkeuze kan afgestemd worden op de gezeefde fractie.

- een tuimelzeefmachine: een ronde zeefmachine in twee tot zes lagen (steeds een andere fractie) die door kantelen de spaanders sorteert.

- een schudtuimelzeefmachine (voor nat en droog zeven): een tuimelzeefmachine, aangevuld met extra schudden.

- een vlakzeefmachine: een zeefmachine om grotere hoeveelheden in verschillende fracties te zeven (tot zes fracties). De machine wordt hellend uitgevoerd met overkapping en al dan niet voorzien van een windzeef om grove en spaanvreemde deeltjes te scheiden van de spaandermassa.

De opdeling van de spaanders is bepalend voor de mechanische eigenschappen van de spaanplaten. Er wordt gestreefd naar een zo homogeen mogelijke densiteit over de gehele dikte van de platen. Bij kwalitatieve spaanplaten bedraagt de laagste densiteit minstens 75% van de gemiddelde densiteit.

5. Belijmen

Lijmen en toeslagstoffen worden in kleine batches (enkele liters) gemengd en aan de spaanders toegevoegd in een continu proces van sproeien op in beweging gehouden spaanders of menging. Vaak gebeurt dit apart voor deklaag en middenlaag.

6. Vormen/strooien

Een strooimachine vormt van de belijmde spaanders een mat of een spaankoek met de gewenste dikte en samenstelling. De lengte van de matten kan vooraf ingesteld zijn, of ze kunnen achteraf versneden worden. De strooimachine zelf voert een verregaande scheiding uit van fijne en grove spaanders. De spaanplaatindustrie gebruikt volgende types:

- Een walsstrooimachine met twee tegengestelde rollenstrooiers (2 dekken boven mekaar). Deeltjes die niet thuishoren in de spaandermassa worden achteraan opgevangen.

- Een windstrooimachine met één strooikop, die eerst de eerste deklaag, vervolgens de grove middenlaag en dan de tweede deklaag blaast, via een specifieke regeling van de blaasrichting en -sterkte.

- Een windstrooimachine in drie trappen: blaast eerst de fijne deklaag tegengesteld aan looprichting van band, strooit vervolgens mechanisch de grove middenlaag, en nadien de fijne deklaag met de looprichting band.

7. Voorverdichten/persen

Een koude pers zorgt voor voorverdichting van de matten in een continu proces. Vervolgens worden de matten geperst bij een temperatuur van 190-230°C en een druk van 1,0-4,5 N/mm², afhankelijk van de gewenste densiteit. De juiste dikte van de matten wordt elektronisch of pneumatisch bepaald.

Volgende perssystemen bestaan:

- Een éénetagepers (discontinu): de mat komt, al dan niet na voorverdichting, op de staalband (etage) van de hydraulische pers terecht. De met thermische olie verhitte pers brengt een grote druk tot stand, zodat de perstijd zeer beperkt is. Vaak ingezet bij een kleinere – middelgrote capaciteit.

- Een meeretagepers (discontinu): heeft meerdere ingangen boven elkaar. Een in de hoogte verschuivend invoersysteem brengt de gesneden matten op de staalbanden. Het persen gebeurt op alle etages op hetzelfde moment.

- Een continupers: de mat komt terecht tussen twee boven elkaar geplaatste staalbanden die in contact staan met een verwarmingsmedium. Na een geleidelijke verdichting aan de ingang van de pers worden temperatuur en druk verder in de pers opgevoerd. Naast een grotere flexibiliteit, hebben continupersen een kortere perstijd dan discontinu persen. Ze produceren platen van oneindige lengte, die achteraf verzaagd kunnen worden. De variatie in de dikte van de platen is beperkter en hun oppervlak gladder.

8. Afwerken

Na het persen, zaagt men de platen op de gewenste standaardlengte (bij continupersen). De platen worden een zekere tijd geconditioneerd in grote waaiervormige draaistellen (wentelkoelers) om ze verder te laten afkoelen, de lijm te laten drogen en een evenwichtsvochtgehalte te laten intreden.

Nadien worden de platen meestal geschuurd met een breedbandschuurmachine tot de juiste dikte en om een latere afwerking met bekledingsmaterialen mogelijk te maken. Het afgezogen stof doet dienst als grondstof in het productieproces of wordt naar de verbrandingsinstallatie afgevoerd. Ook spaanplaten die niet aan de kwaliteitseisen voldoen, doen opnieuw dienst als grondstof.

De platen met standaard afmetingen worden verder verzaagd met een optimaliseringsplatenzaagmachine. De machine optimaliseert het aantal platen dat uit een standaardplaat kan worden gezaagd via een aangepaste dwars- en overlangszaging.

Vezelplaten

De volgende paragrafen gaan enkel dieper in op die stappen waarin het productieproces van vezelplaten verschilt van dat van spaanplaten:

1. Opslaan en transporteren van grondstoffen

2. Hakken

Het rondhout wordt ontschorst, in een hakker omgevormd tot plaketten van ca. 25x25x5 mm en samen met de aangekochte plakketten (nevenproduct van zagerijen) in open lucht of in silo’s gestockeerd.

3. Sorteren en wassen

De plaketten die te klein zijn (bv. < 3 mm) of die te groot zijn (bv. > 50 mm) worden afgezeefd. De goede fractie kan men wassen in een gesloten watercircuit gewassen om alle onzuiverheden uit de materiaalstroom te halen. Zo worden verontreinigingen in het eindproduct en slijtage aan de installatie te vermeden.

4. Vervezelen

Na het wassen komen de plaketten terecht in een refiner (defibrator). Hier komen ze in contact komen met stoom van 160-180 °C (8-12 bar) en zorgt de inzet van geribde maalschijven voor een mechanische vervezeling.

5. Belijmen

Bij vezelplaten die het droge procedé volgen, worden de vezels na het verlaten van de refiner in een blow-line onder hoge turbulentie met lijm gemengd.

6. Drogen

Voor het droge procedé worden de belijmde vezels gedroogd in een flash tube droger, tot een vochtgehalte lager dan 20%. Dit kan in één of twee stappen gebeuren. Een warme luchtstroom neemt de vezels mee en droging vindt plaats tijdens het transport. Op het einde scheidt een cycloon de gedroogde vezels van de luchtstroom. De warme lucht kan bestaan uit rookgassen van een verbrandingsinstallatie of kan opgewarmd worden met stoom of thermische olie.

7. Vormen/strooien

8. Voorverdichten/persen

9. Afwerken

2. Milieuaspecten en energie

Afval

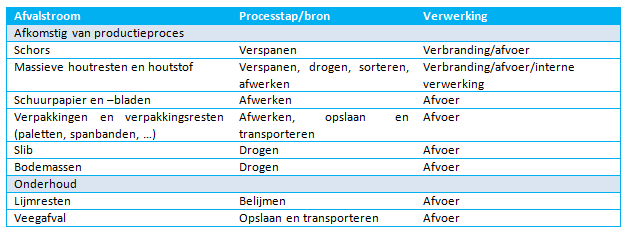

Tabel 1 geeft een overzicht van de belangrijkste afvalstromen die ontstaan bij de vervaardiging van spaanplaten. De afvalstromen van de vezelplaatproductie zijn nagenoeg identiek.

Tabel 1: Afvalstromen van de spaanplaatindustrie en hun verwerking (Bron: Polders et al., 2010)

De houtachtige fracties die niet (her)bruikbaar zijn in het proces gaan over het algemeen naar een interne of externe houtverbrandingsinstallatie. Als brandstof voor de drooginstallaties gebruiken de bedrijven vnl. schuurstof afkomstig van het vlakschuren van de platen, aangevuld met resten van platen of ander houtresten. In sommige gevallen wordt bijgestookt met fossiele brandstoffen.

Lucht

Bij zo goed als elke processtap komt stof vrij. Het opwekken van energie, onder andere voor het droogproces, vormt verder nog een bron van CO, CO2, NOx, SOx en VOS. VOS komen vooral vrij bij vanaf een temperatuur van meer dan 100 °C in spaandrogers. Ook het belijmen, strooien en persen van de platen vormen een bron van VOS. Bij het belijmen kan tevens formaldehyde vrijkomen.

Stofafzuigingen zijn typisch uitgerust met doekenfilters of multicyclonen. Het houtstof komt terecht in een houtverbrandingsinstallatie. Voor stofverwijdering uit de afgassen van drogers en houtverbranding zijn ook andere technieken van toepassing, zoals elektrofilters of gaswassers.

Voor een volledig overzicht van de mogelijke milieumaatregelen bij de productie van plaatmaterialen, verwijzen we naar de BBT-studie voor de houtverwerkende nijverheid (Polders et al., 2010). Een beschrijving van technieken voor luchtzuivering is te vinden via de LUSS-tool (luchtzuiveringstechnieken selectiesysteem) op de EMIS website.

3. Kosten

Het aandeel resthout en recyclagehout als grondstof is sterk afhankelijk van het prijsniveau. Recyclagehout vergt meer aandacht op vlak van voorbehandeling, zodat de meerprijs gecompenseerd dient te worden door een lagere aankoopprijs. De prijs van houtafval wordt vooral bepaald door de afnemers in de energiesector. Gelet op de doelstellingen voor hernieuwbare energie in Europa, zal de houtafvalvraag hoog blijven en is een prijsstijging op lange termijn onvermijdelijk. (OVAM, 2013)

4. Referenties

- OVAM (2013). Inventaris biomassa 2011-2012. OVAM, Mechelen, 95 p.

- Polders, C., Hooyberghs, E., Vanassche, S. & Huybrechts, D. (2011). Beste Beschikbare Technieken (BBT) voor de houtverwerkende nijverheid. Academia Press, Gent, xiv + 635 p.

- Wood panel industries federation: http://www.wpif.org.uk/PanelGuide.asp