1. Procesbeschrijving

1.1 Inleiding

Eigen aan glas(afval) is dat het ontelbaar aantal keren kan gerecycleerd worden zonder zijn technische eigenschappen te verliezen. Gerecycleerd glas biedt dan ook heel wat mogelijkheden om opnieuw in het productieproces te worden ingezet. Het percentage glasafval (glasscherven) dat opnieuw in de glasovens wordt gebruikt, wordt voornamelijk bepaald door de beschikbaarheid van de glasscherven op de markt en de vereiste kwaliteitscriteria, afhankelijk van het geproduceerde glastype. Percentages van 30 % t.o.v. de grondstoffenmassa voor vlakglas, 50 % voor holglas, 60% voor cellulair glas en tot 90 % voor glaswol worden gerapporteerd (VGI). De technologische grens voor de toevoeging van glasscherven in de glasproductie is echter nog niet bereikt. Bij de productie van continuglasvezel en fritte is het technisch niet mogelijk om glasscherven in te zetten (EIPPCB, 2012).

1.2 Werkingsprincipe

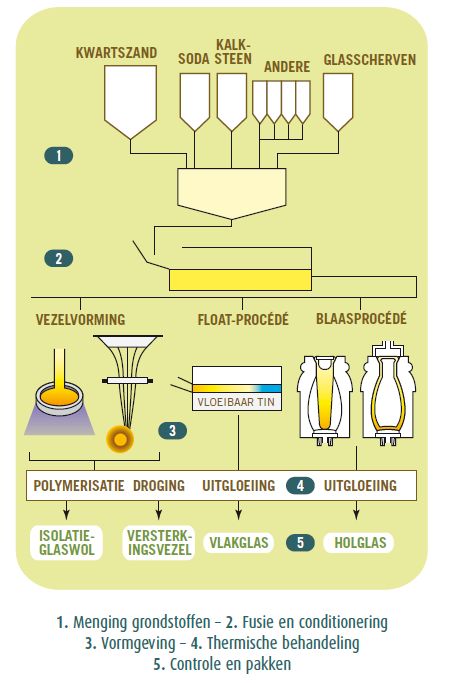

In het algemeen doorloopt de productie van glas de volgende stappen (Figuur 1):

- Opslag en manipulatie van de grondstoffen;

- Menging en transport;

- Conditionering;

- Vormgeving;

- Smelting en zuivering;

- Coating of oppervlaktebehandeling;

- Bewerking en verpakking

Figuur 1. Schematische weergave van de glasproductie (VGI).

Zand vormt, als bron voor SiO2, normalerwijze de belangrijkste grondstof. Daarnaast doseert men een groot aantal hulpstoffen, afhankelijk van de toepassing en het proces. Het gaat onder meer om fluxzouten (o.a. Na2CO3, K2CO3, veldspar, fluorspar,…), stoffen die hardheid en de chemische weerstand verbeteren (CaCO3, MgCO3, Al2O3, …), anorganische kleurstoffen, stoffen die de refractaire index verhogen (loodoxides, …). Tabel 1 geeft een overzicht van de belangrijkste grondstoffen die in de glasproductie worden gebruikt.

Tabel 1. Belangrijke grondstoffen voor de glasproductie (EIPPCB, 2012).

| Glass-forming materials |

| Silica sand, process cullet, post-consumer cullet |

| Intermediate and modifying materials |

| Soda ash (Na2CO3), limestone (CaCO3), burnt lime (CaO), dolomite (CaCO3.MgCO3), burnt dolomite (CaO.MgO), feldspar, nepheline syenite, potassium carbonate, fluorspar, alumina, zinc oxide, lead oxide, barium carbonate, strontium carbonate, basalt, anhydrous sodium sulphate, calcium sulphate and gypsum, barium sulphate, sodium nitrate, potassium nitrate, boron-containing materials (e.g. borax, colemanite, boric acid), antimony oxide, arsenic trioxide, blast furnace slag (mixed calcium, aluminium, magnesium silicate and iron sulphide) |

| Colouring/decolouring agents |

| Iron chromite (Fe2O3.Cr2O3), iron oxide (Fe2O3), cobalt oxide, selenium/zinc selenite, carbon, sulphides (pyrite). |

Het smeltproces en de daaropvolgende vormgeving (waarbij de verglazing optreedt) vormen de kern van de productie. Het verglazingsproces is volledig reversibel. Het is dan ook perfect mogelijk om in het productieproces primaire grondstoffen te vervangen door glasafval. Voor het smelten worden verschillende oventypes ingezet, afhankelijk van de toepassing en de capaciteit, met aardgas, olie en elektriciteit als mogelijke energiebronnen:

- Regeneratieve ovens;

- Recuperatieve ovens;

- Ovens met verbranding van zuurstof;

- Elektrische ovens;

- Gecombineerde systemen en specifieke concepten.

Volgend op het smelten zijn de processen uiteraard volledig toegespitst op de specifieke toepassing. In de BREF ‘Manufacture of Glass’ (EIPPCB, 2012) worden volgende productgroepen onderscheiden:

- verpakkingsglas;

- vlakglas;

- continuglasvezel;

- tafelglas;

- minerale wol;

- hittebestendige isolatiewol (HTIW);

- fritte.

Vooral in de productie van verpakkingsglas is het gebruik van ‘post-consumer’ glasafval zeer sterk uitgebouwd. De Europese federatie van Verpakkingsglas (FEVE) vermeldde dat het recyclagepercentage voor holglas binnen Europa in 2011 boven de drempel van 70% is gestegen. België staat op nummer 1 voor wat de recyclage van holglas betreft. Vandaag bereikt België, op basis van gegevens van Fost Plus, een recyclagepercentage van meer dan 98% (Fost Plus, 2013).

Ook in de andere subsectoren is materiaalrecyclage praktisch haalbaar. De samenstelling kan hier echter zeer specifiek zijn. Beeldschermen kunnen bijvoorbeeld tot 20 massa% loodoxide bevatten. Hieruit volgt dat men deze stromen dan ook selectief dient in te zamelen, om ze weer in dezelfde hoogwaardige toepassing in te kunnen zetten. Ook beeldschermen die gedemonteerd worden bij de ontmanteling van elektronische apparatuur, worden selectief afgevoerd.

De glassector is zeer energie-intensief, vermits smelting van de anorganische grondstoffen vereist is. Het smeltproces staat typisch in voor 75% van het totale energieverbruik. Afvalglas wordt bij de grondstoffen bijgemengd en doorloopt op deze wijze het normale productieproces. Het energieverbruik voor het smelten van glasafval is echter lager. Enerzijds is dit een gevolg van het feit dat glasafval zich reeds in vloeistoffase bevindt. Anderzijds is de massa aan glasafval typisch 20% lager dan het equivalent aan primaire grondstoffen, vermits een deel hiervan bijvoorbeeld als CO2 vrijgesteld wordt. De BREF (EIPPCB, 2012) vermeldt als algemene regel dat de dosering van 10 massa% aan afvalglas resulteert in een vermindering van 2,5-3,0 % van het energieverbruik van de smeltoven.

2. Milieuaspecten en energie

Afvalglas wordt bij de grondstoffen bijgemengd en doorloopt op deze wijze het normale productieproces. De materiaalrecyclage leidt bijgevolg niet tot specifieke emissies. Bovenop de energiebesparingen zijn er nog een aantal voordelen die optreden bij het gebruik van afvalglas in de productie van glas. Door een lager energieverbruik en lagere oventemperaturen verminderen ook de emissies van CO2, SOX, NOX en stof. Onzuiverheden in het glasafval kunnen echter leiden tot hogere emissies van HCl, HF en metalen. Dit is voornamelijk het geval in gebieden met hoge recyclagepercentages waar onzuiverheden zich kunnen opstapelen in het gerecycleerde materiaal.

Met uitzondering van de productie van minerale wol, worden luchtemissies voornamelijk gegenereerd in het smeltproces. Relevante verontreinigingen zijn: NOx, SOx, HCl, HF, stof en metalen. De concentratie van de rookgasparameters is uiteraard sterk afhankelijk van het oventype en de gebruikte energiebron.

Emissies naar lucht worden op verschillende manieren beperkt. Afhankelijk van de parameter die behandeld wordt, zijn volgende technieken gangbaar in de glasindustrie (EIPPCB, 2012):

- Stof: doekfilters, elektrostatische filters, mechanische collectoren, wet scrubbers

- NOx: verbranding met zuurstof in plaats van lucht (oxy-fuel burning), selectieve (niet-) katalytische reductie (SNCR)

- Sox, HCl: dry/wet scrubbing

Voor een technische beschrijving van deze technieken verwijzen we naar LUSS-tool (luchtzuiveringstechnieken) op de EMIS website.

Algemeen kent de glasproductie slechts beperkte emissies naar water. Water wordt in het algemeen voornamelijk gebruikt voor het schoonmaken en koeling. Dit kan meestal opnieuw worden ingezet of wordt behandeld indien nodig.

Algemeen kent de glasproductie slechts een beperkte afvalproductie, bestaande uit afval van refractair materiaal en stof dat in afgaszuiveringsinstallaties wordt gecollecteerd. Het productieafval kan in de meeste gevallen opnieuw in het productieproces worden ingezet, behalve voor continuglasvezel, hittebestendige isolatiewol en de productie van kwaliteitsgevoelige producten in de sector van speciaal glas en tafelglas.

3. Kosten

Het gebruik van afvalglas als vervanging van primaire grondstoffen leidt tot aanzienlijke kostenbesparingen. Zowel het energieverbruik als de hoeveelheid primaire grondstoffen vermindert. Wel blijkt dat de prijs van gerecycleerd glas toeneemt en dat ook de beschikbaarheid ervan steeds moeilijker wordt (EIPPCB, 2012 ).

4. Referenties

- EIPPCB, 2012. Best Available Techniques Reference Document on Manufacture of Glass. European IPPC Bureau.

- FEVE. The European Container Glass Federation. www.feve.org.

- Fost Plus, 2013. Fost Plus jaarverslag 2012.

- VGI. Verbond van de Glasindustrie. www.vgi-fiv.be.