1. Procesbeschrijving

1.1. Inleiding

Ijzer- en staalproducten worden gevormd door gieten vanuit gesmolten toestand, gevolgd door andere processen. De vormgeving is volledig reversibel. Dit wil zeggen dat ijzerhoudende fracties, zowel productieafval als ‘post-consumer’ schroot, door middel van hersmelting gerecycleerd kunnen worden. Hiervoor wordt in de ijzer- en staalindustrie specifiek gebruik gemaakt van vlamboogovens (electric arc furnaces, EAF). Schroot wordt onder meer aangeleverd via de shredderbedrijven. Vanuit de industrie, bijvoorbeeld de automobielsector, worden daarnaast nog belangrijke hoeveelheden productieafval aangeleverd.

De verwerking van schroot in EAF’s is courante technologie. Het aandeel van schroot in de totale productie van ferro-metalen in de EU wordt geschat op ongeveer 34% (EIPPCB, 2013). In 2006 bedroeg de productie vanuit EAF’s ongeveer 83 miljoen ton. Het aantal installaties schommelt rond de 230. Ook in België zijn een aantal EAF’s gesitueerd (7 installaties in 2006) (EIPPCB, 2013).

1.2. Werkingsprincipe

EAF’s gebruiken verschillende ferro-houdende fracties als grondstof. Het kan naast schroot ook gaan om ‘direct reduction iron’. De belangrijkste hulpstoffen omvatten kalk, steenkool, grafiet elektrodes, refractair materiaal voor de ovens en zuurstof. De BREF ‘Iron and Steel Production’ lijst de volgende typische hoeveelheden op voor de productie van 1 ton vloeibaar staal in een EAF (EIPPCB, 2013):

- Schroot: 1,04 – 1,23 ton;

- Kalk: 25 – 140 kg;

- Steenkool: 3 – 28 kg;

- Elektrodes: 2 – 6 kg;

- Refractair materiaal: 4 – 60 kg;

- Zuurstof: 5 – 65 m3.

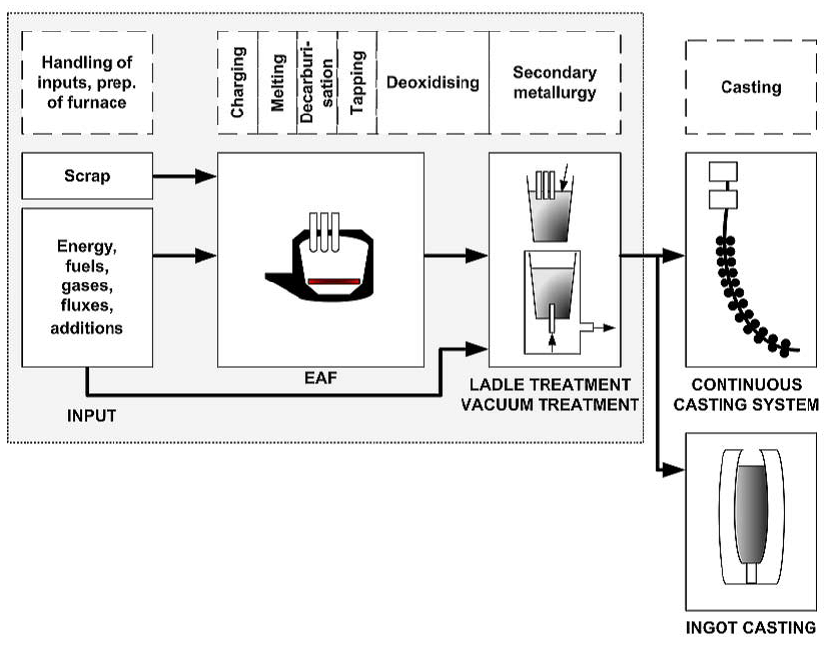

Volgende stappen kunnen in het productieproces onderscheiden worden (Figuur 1):

- Opslag en manipulatie van de grondstoffen: in een eerste stap wordt het schroot in manden geladen, samen met fluxmiddelen als kalk en dolomiet;

- Laden van de oven: Met behulp van de manden wordt (een deel) van de grondstoffen in de oven gebracht, al of niet na voorverwarming door de afgassen van de vorige cyclus;

- Smelten van de schrootmassa: de lading wordt gesmolten door het genereren van de ontlading over de elektrodes. Eventueel wordt het smeltproces ondersteund door de injectie van fossiele brandstoffen en zuurstof. Vervolgens kunnen verdere ladingen schroot in de oven gebracht worden;

- Raffinage en dosering van additieven: Zuurstof wordt in de smelt geïnjecteerd, in functie van de decarbonisatie en van de verwijdering van ongewenste bestanddelen als fosfor, zwavel, silicium en mangaan. Vervolgens kunnen legeringselementen en additieven toegevoegd worden;

- Aftappen van de slak: de slak wordt afgetapt door het kantelen van de oven. De slak wordt vervolgens gekoeld en eventueel gebroken, in functie van de verwijdering van resten metaal;

- Aftappen van de metaalsmelt: de metaalsmelt wordt onderaan de oven afgetapt;

- Secundaire metallurgie: de smelt wordt verder op de vereiste kwaliteit gebracht door middel van secundaire metallurgische processen;

- Gieten: in de meeste gevallen wordt continu gieten gebruikt voor de vormgeving.

Figuur 1. Overview of the processes related to electric arc furnace steelmaking (EIPPCB, 2013)

Voor warmtelevering wordt gebruik gemaakt van een elektrische ontlading tussen één of meer grafietelektrodes en de schrootmassa.

EAF’s worden veelal gebruikt voor de productie van koolstofstaal en roestvast staal. Vermits het om een batchgewijs proces gaat, bestaat de mogelijkheid om de kwaliteit aan te passen aan de vereisten van de afnemer.

2. Milieuaspecten en energie

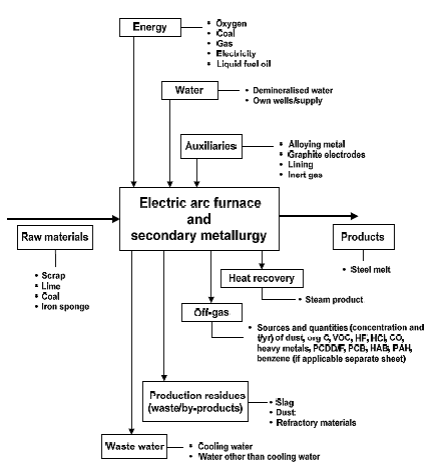

Figuur 2 geeft een overzicht van de typische inputs en outputs van een EAF.

Figuur 2. Mass stream overview of an electric arc furnace (EIPPCB, 2013).

De bronnen van luchtemissies omvatten de manipulatie van de grondstoffen, de ovenzone, de secundaire processen en de gietzone. Volgende contaminanten worden als relevant beschouwd:

- Stof;

- Metalen: voornamelijk zink, lood, chroom, nikkel;

- HCl;

- SO2;

- NOx;

- CO;

- VOS: voornamelijk benzeen blijkt in significante concentraties te kunnen voorkomen, gerelateerd aan de vergassing van de gedoseerde steenkool;

- Organische verbindingen, zoals PCB’s en PAK’s: beide componenten kunnen voorkomen in schroot. PCB’s zijn hierbij afkomstig van kleine condensatoren, die samen met elektrische en elektronische apparatuur in shredderinstallaties verkleind worden. De geëmitteerde PCB’s en PAK’s kunnen ook in de oven gevormd worden.

Alle installaties zijn uitgerust met een afzuiging, ter hoogte van de oven. Afhankelijk van het gekozen concept, zijn ook de andere emissiebronnen hierop aangesloten. De standaard zuiveringstechniek voor de afgassen bestaat uit stofverwijdering door middel van doekfiltratie. Enkele ovens zijn ook uitgerust met een naverbrandingskamer, voor afbraak van de organische stoffen.

Voor een overzicht van de maatregelen in de ijzer- en staalindustrie wordt naar de BREF verwezen (EIPPCB, 2013). Voor een technische beschrijving van technieken verwijzen we naar LUSS-tool (luchtzuiveringstechnieken) op de EMIS website.

Algemeen kent een AEF slechts een beperkte afvalwaterproductie. Water wordt bijvoorbeeld gebruikt voor koeling van de EAF, natte ontstoffing, vacuum generation.

Het proces kent volgende afvalstromen, waarvoor de BREF de volgende hoeveelheden vermeldt:

- Ovenslakken: 60 – 270 kg/ton;

- Slakken van secundaire processen: 10 – 30 kg/ton;

- Gecollecteerd stof: 10 – 30 kg/ton;

- Refractair materiaal: 2 – 23 kg/ton.

De materiaalrecyclage van schroot in een AEF is te beschouwen als een energie-intensief proces. De BREF vermeldt een elektriciteitsverbruik van 1 454 – 2 693 MJ/ton en een brandstofverbruik van 50 – 1 500 MJ/ton. Dit dient vergeleken te worden met het energieverbruik van de staalproductie uit primaire grondstoffen.

3. Kosten

Geen gegevens bekend.

4. Referenties

- EIPPCB, 2013. Best Available Techniques Reference Document for Iron and Steel Production. European IPPC Bureau.